L’usinage : comprendre, maîtriser, innover dans la transformation des matériaux

- Des gestes ancestraux aux premières machines

- L’usinage moderne : des révolutions techniques aux machines numériques

- Du code perforé à la machine intelligente

- L’usinage aujourd’hui : connecté, intelligent, multi-matériaux

- Repères chronologiques

- Une source de valeur ajoutée

- Une intégration souple dans les processus industriels

- Des exemples concrets dans l’industrie

- L’usinage dans un atelier moderne

- Un panorama des secteurs clés

- Aéronautique

- Automobile

- Médical

- Énergie

- Chimie et pharmaceutique

- Plasturgie

- Menuiserie, mobilier et design

- Défense et spatial

- Exemples de techniques de CND

- Luxe, horlogerie et lutherie

- Adapter les procédés aux exigences sectorielles

- L’enlèvement de copeaux

- L’usinage par abrasion

- Le lappage

- Le honage (ou rodage)

- En résumé

- Les procédés non conventionnels

- Impact du procédé sur la matière

- Choisir le bon procédé

- Les métaux : la robustesse et la précision

- Les plastiques techniques : légèreté et complexité

- Le bois : tradition et adaptabilité

- Les composites et céramiques : performance et contraintes

- Les propriétés physiques déterminantes

- Matériaux et secteurs d’application

- Recyclabilité et valorisation des matériaux

- Anatomie d’une machine-outil moderne

- Les grands types de machines-outils

- La gestion des axes et des mouvements

- Maintenance et fiabilité

- Une évolution continue vers la précision numérique

- Les outils selon le procédé

- Les matériaux d’outils

- La géométrie de coupe

- L’usure des outils

- Les fraises les plus courantes

- Gestion, affûtage et recyclage

- Les trois paramètres fondamentaux

- Calculs de base

- Vitesse de coupe

- Vitesse de rotation

- Avance par dent et vitesse d’avance

- Taux d’enlèvement de matière

- Exemples concrets

- Exemple 1 : Fraisage d’une plaque aluminium

- Exemple 2 : Usinage du bois massif

- Exemple 3 : Usinage plastique (POM)

- Paramètres secondaires et optimisation

- Les conséquences d’un mauvais réglage

- Réglages selon le matériau

- Les technologies d’optimisation

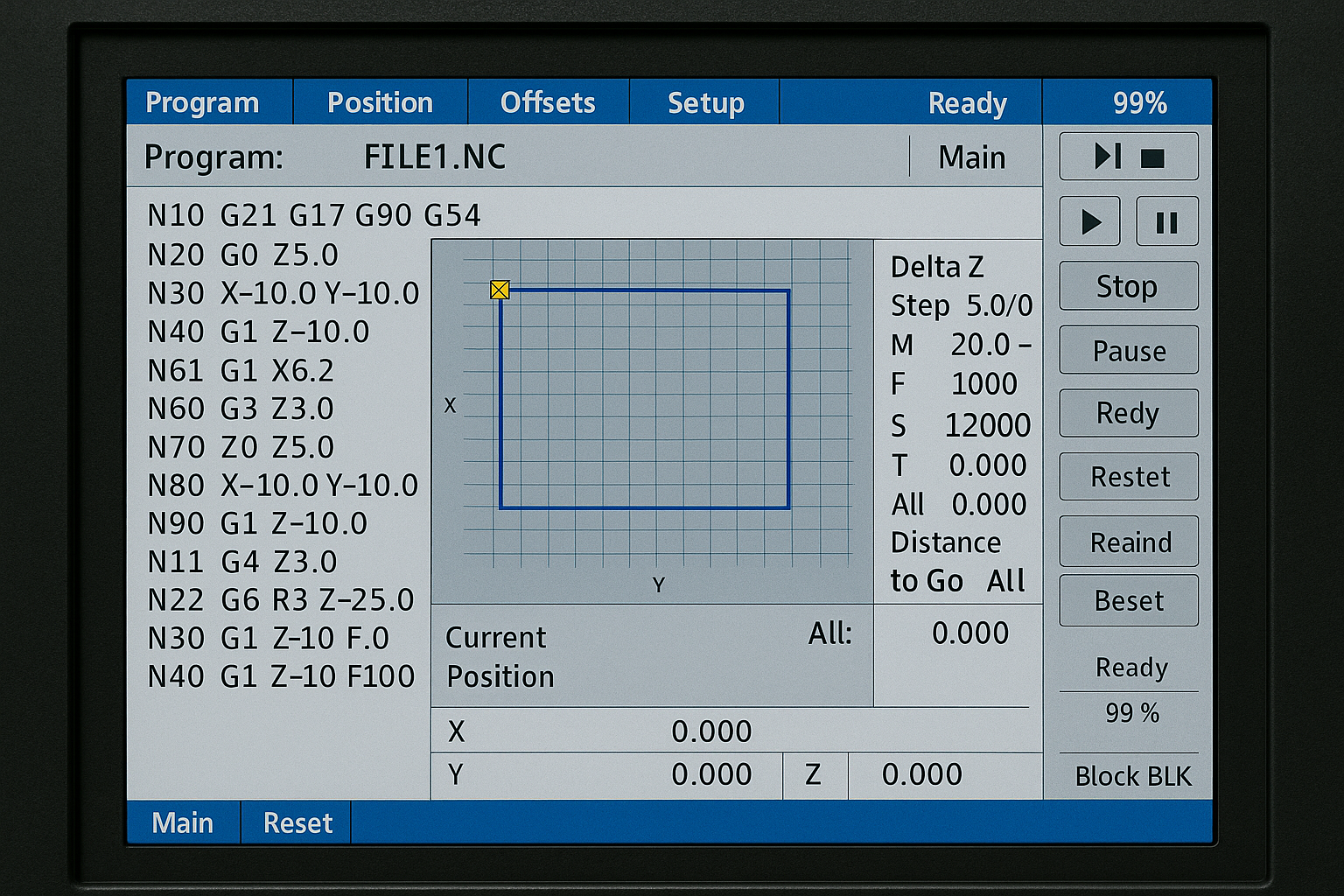

- Le langage G-code : le standard de l’usinage numérique

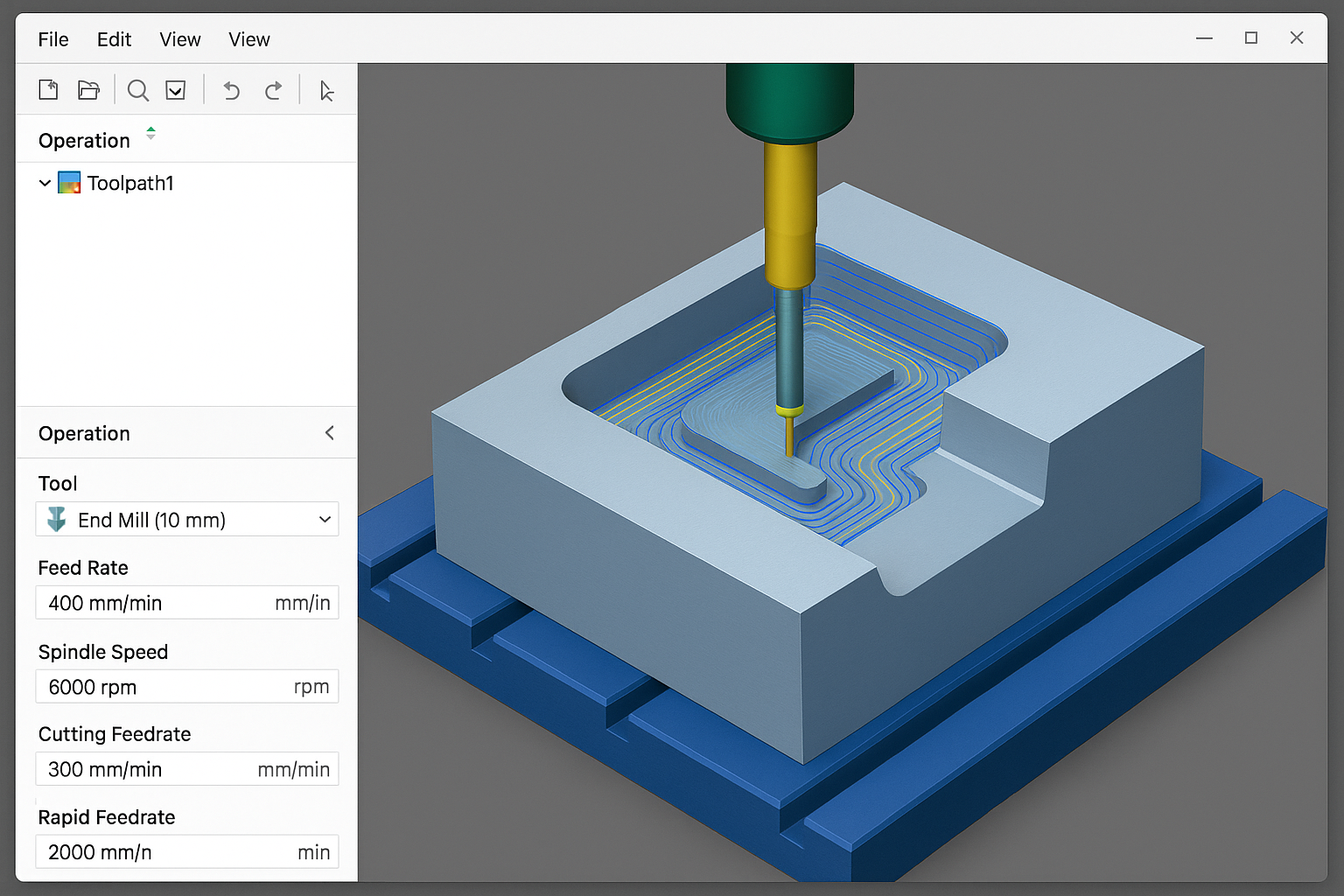

- De la CAO à la FAO : la chaîne numérique

- Le rôle du post-processeur

- Interface Homme-Machine (IHM) : piloter et surveiller

- Simulation et validation avant usinage

- Vers une programmation plus intelligente

- Pourquoi la stratégie d’usinage est essentielle

- Les grandes familles de trajectoires d’outil

- 1. L’ébauche

- 2. La semi-finition

- 3. La finition

- 4. La reprise locale

- Les types de parcours selon la géométrie

- 1. Parcours parallèle (ou balayage linéaire)

- 2. Parcours en contour (ou offset)

- 3. Parcours trochoïdal

- 4. Parcours adaptatif (charge constante)

- 5. Parcours en spirale 3D

- 6. Parcours par projection ou morphing

- 7. Parcours d’ébauche en poche

- 8. Parcours 5 axes simultané

- Adapter la trajectoire au matériau

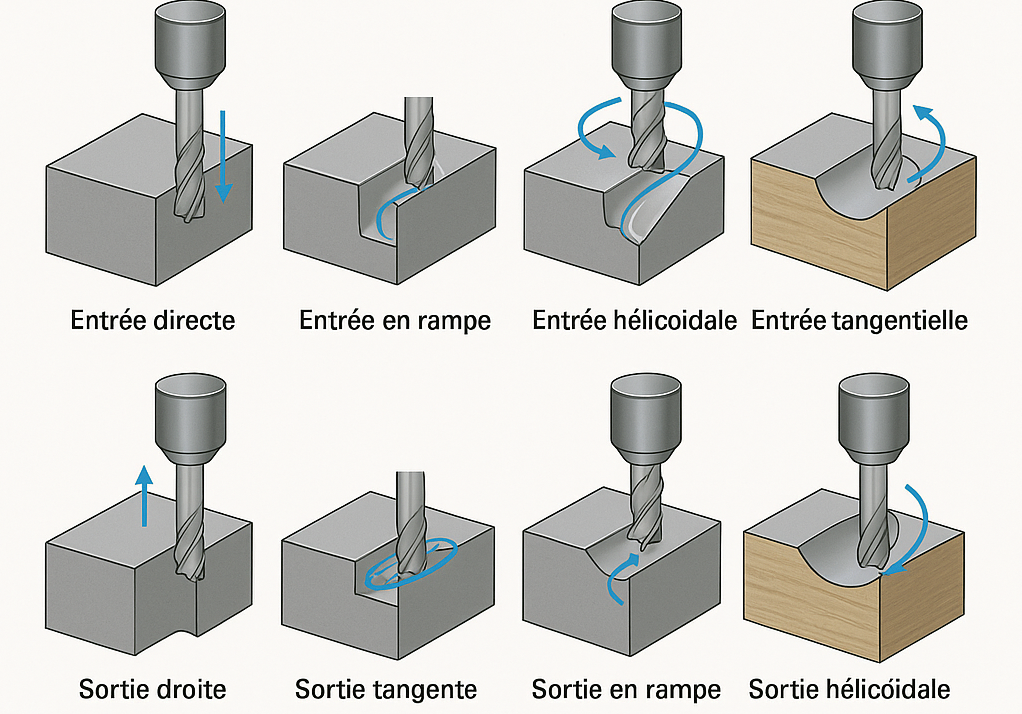

- L’importance des entrées et sorties d’outil

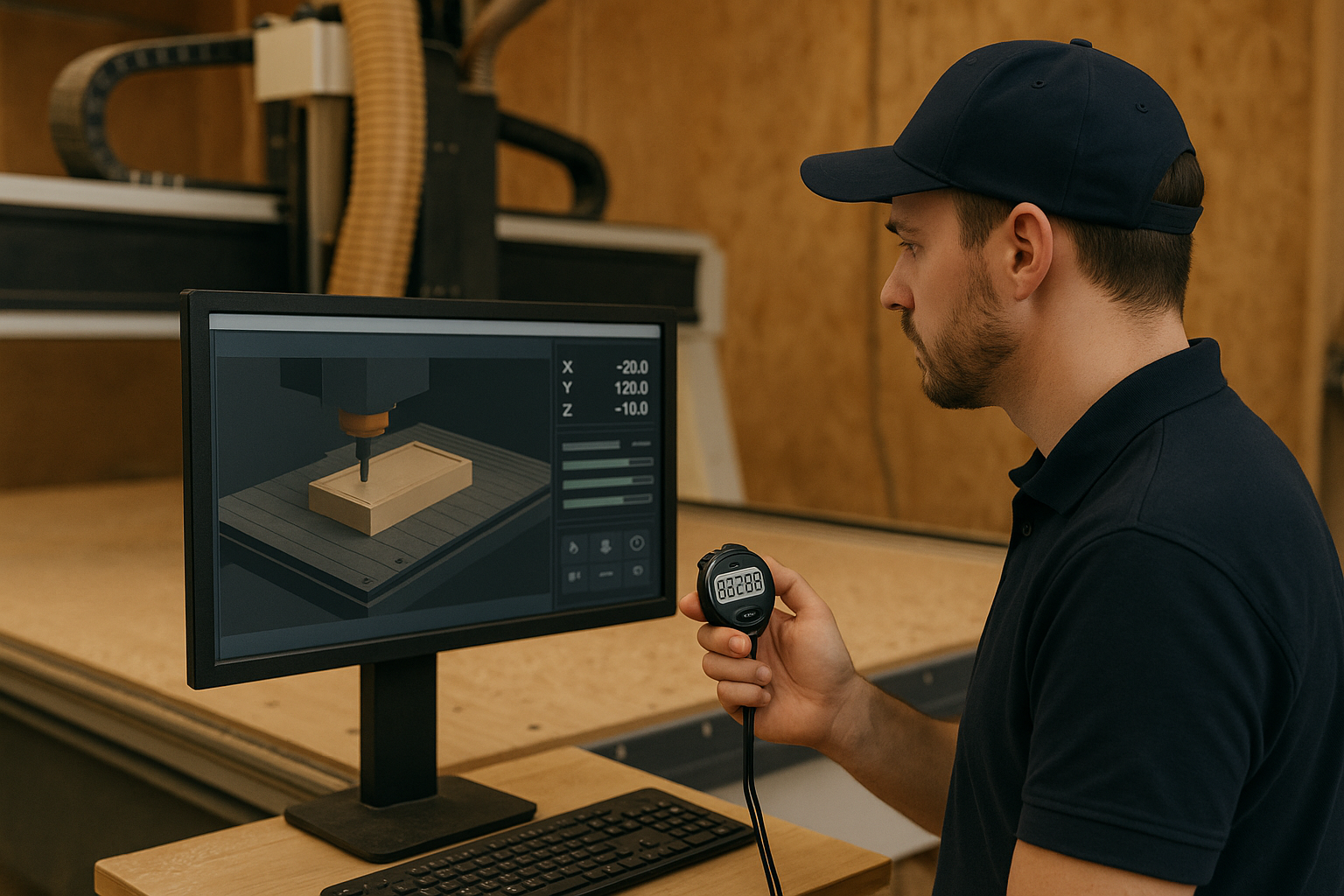

- Optimisation du temps d’usinage

- Stratégies multi-axes et surfaces complexes

- Le bridage : fondation de toute précision

- Vibrations, échauffement et déformations : les ennemis invisibles

- Impact sur la qualité finale

- Les astuces de terrain qui font la différence

- Quand la machine parle : savoir écouter et observer

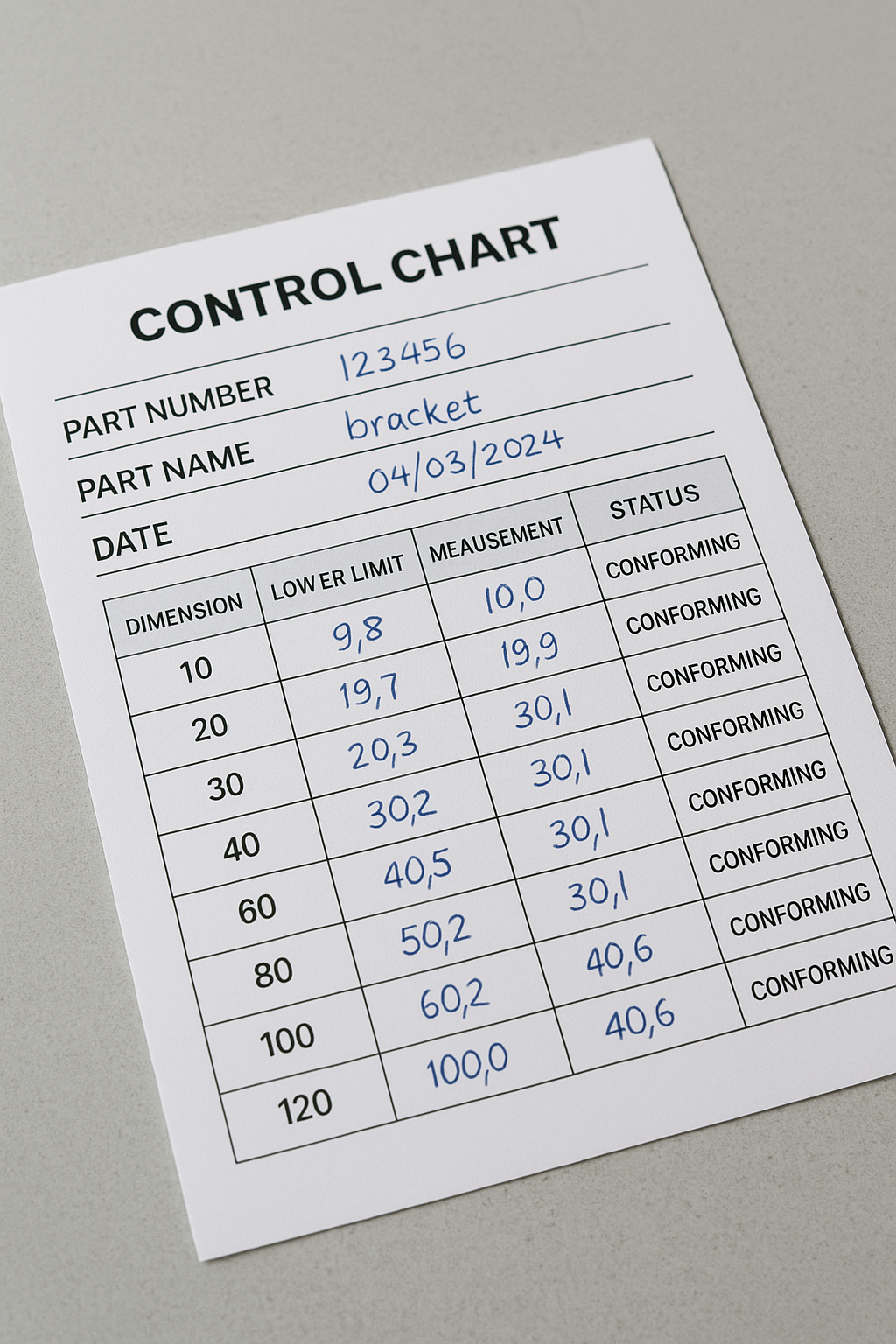

- Le rôle central du contrôle qualité

- Les instruments de mesure essentiels

- Tolérances et normes de référence

- Contrôle en cours de production

- Contrôle final et validation

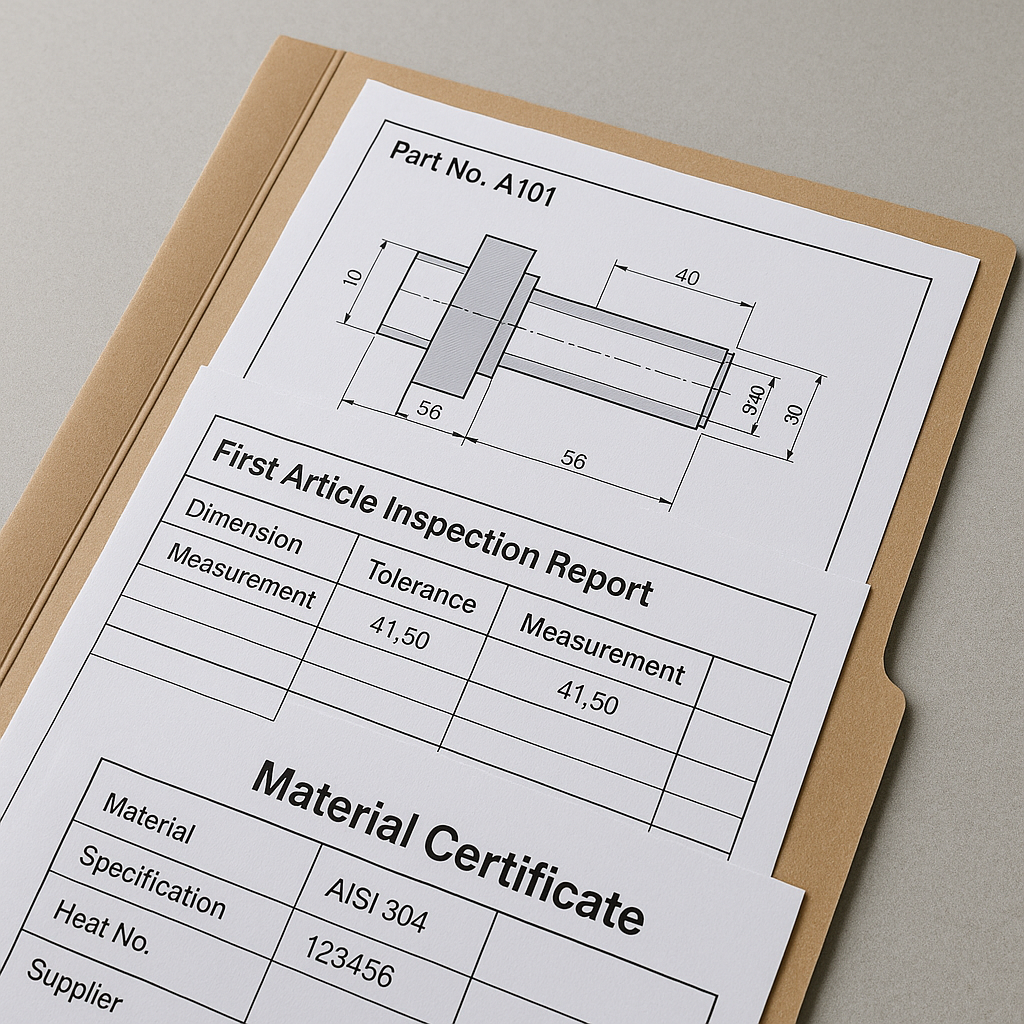

- Traçabilité et documentation

- Pourquoi lubrifier et refroidir ?

- Les différents types de fluides de coupe

- Adapter le fluide au matériau

- Les systèmes d’application des fluides

- Contrôle, entretien et recyclage des fluides

- Vers une lubrification plus écologique

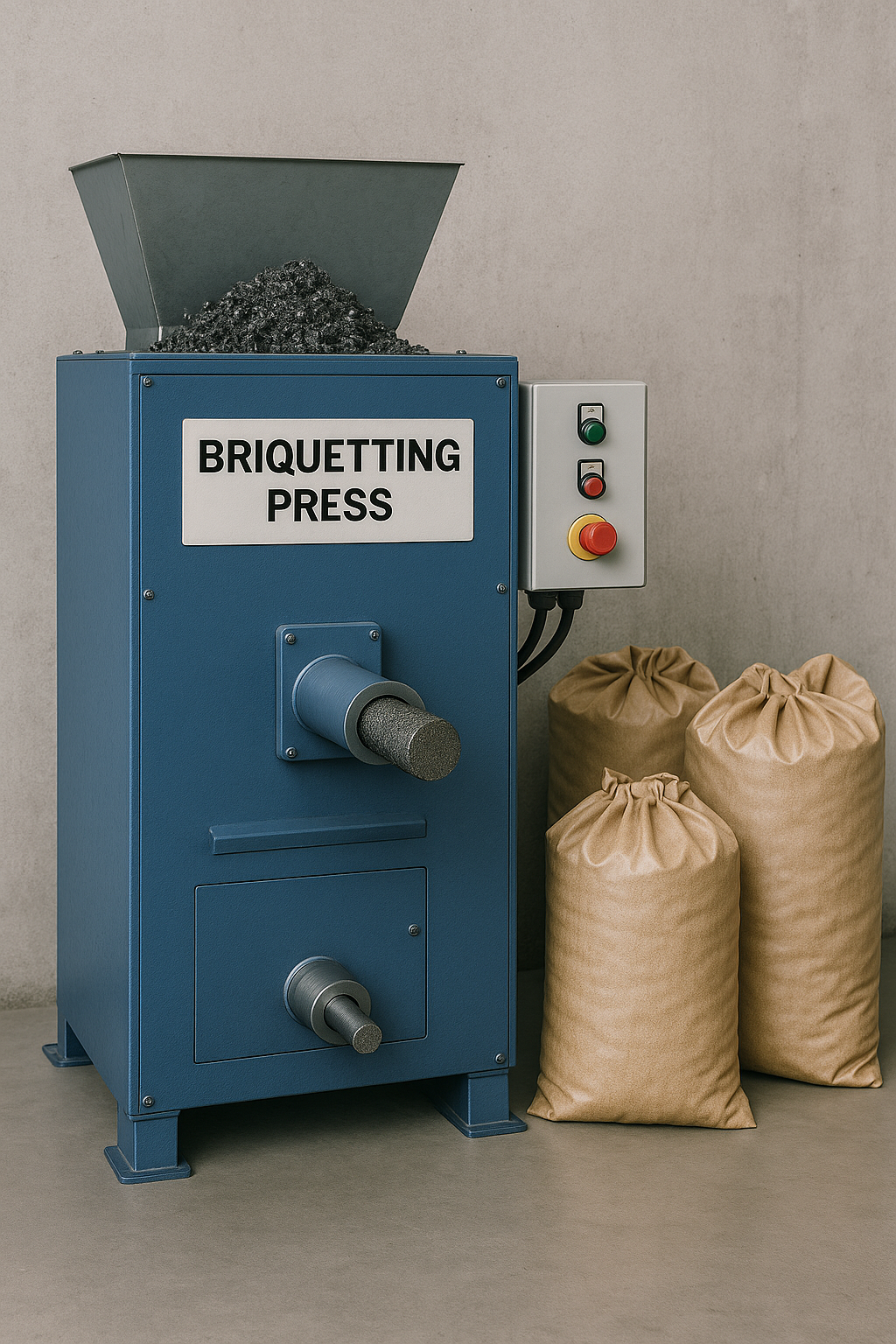

- Les copeaux : une ressource à revaloriser

- Les rebuts de production : prévenir plutôt que corriger

- La seconde vie des outils usés

- Les fluides usagés et leur traitement

- L’écoconception : réduire à la source

- Suivi environnemental et indicateurs

- Pourquoi automatiser l’usinage ?

- Les principaux systèmes d’automatisation en usinage

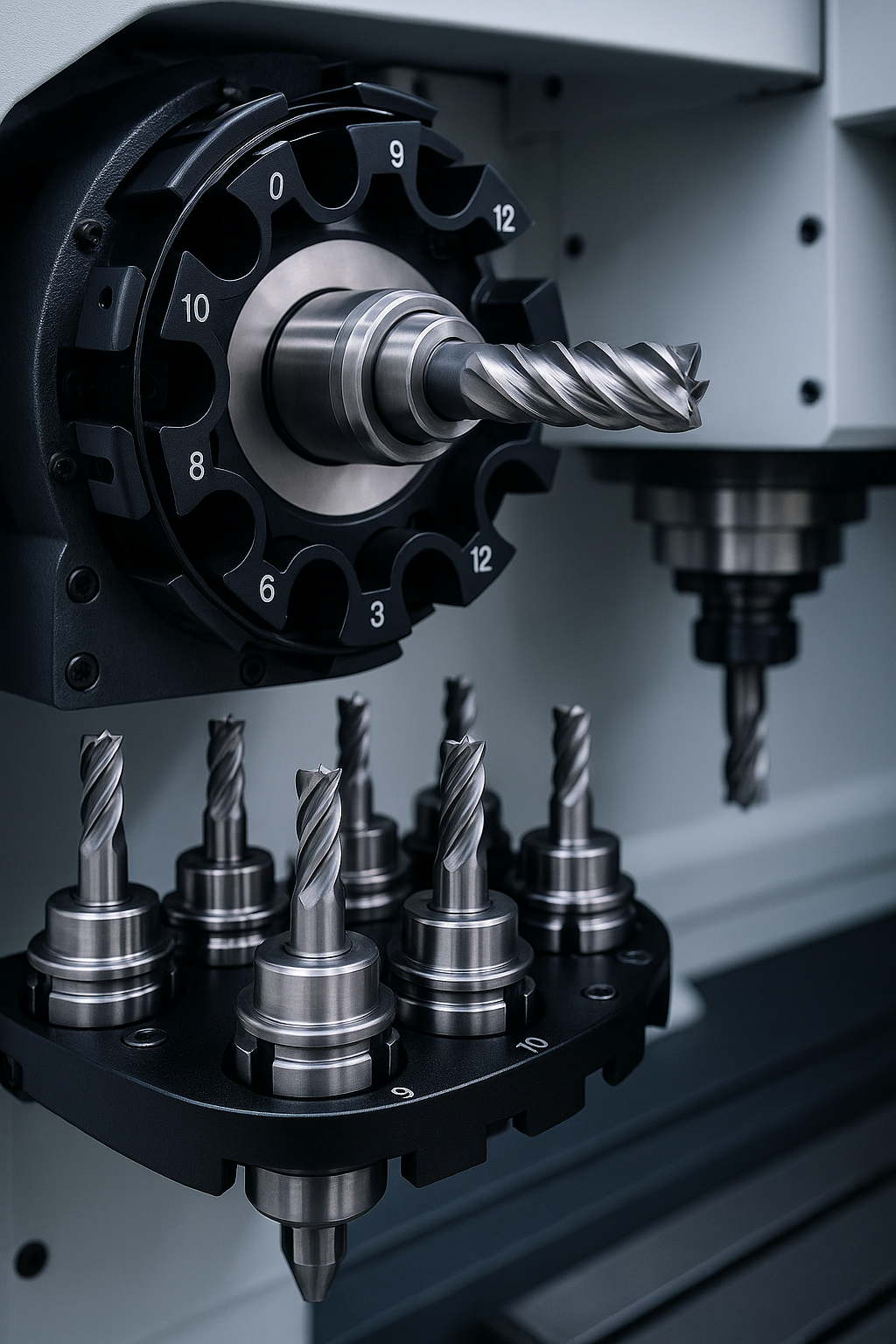

- Changeur d’outils automatique (ATC)

- Palettisation et automatisation du chargement

- Robot de manutention et cellules autonomes

- Supervision centralisée et pilotage intelligent

- L’usinage “lights-out” : produire sans opérateur

- L’Industrie 4.0 : l’usine connectée et intelligente

- Applications concrètes :

- Les limites et les précautions à connaître

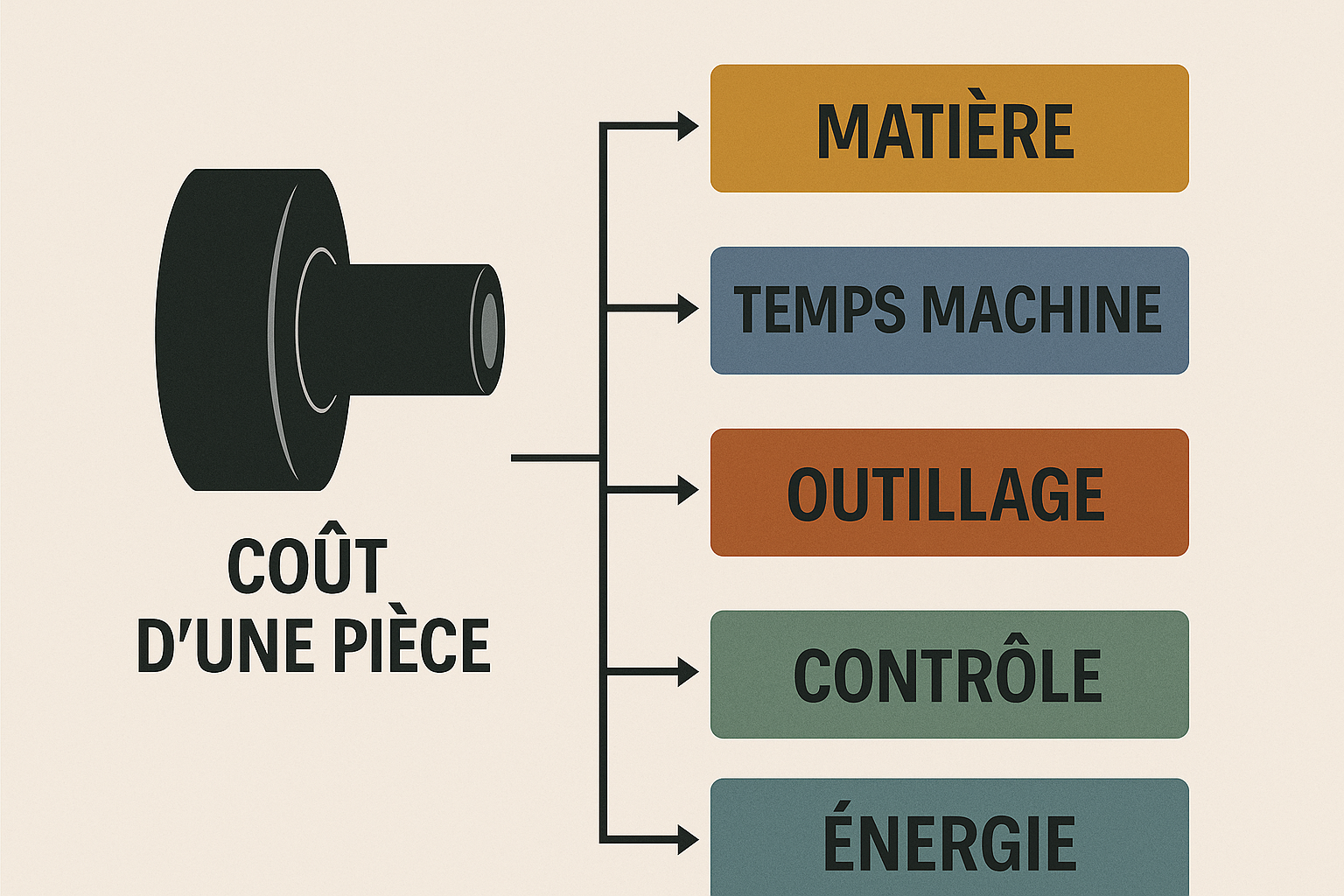

- 1. Décomposer le coût d’une pièce usinée

- 2. Temps et complexité : la variable invisible

- 3. L’impact des matériaux et de l’usure des outils

- 4. Gagner du temps sans perdre en qualité

- 5. Produire ou sous-traiter : la question du “Make or Buy”

- 6. Mesurer pour améliorer : les indicateurs de performance

- 7. Stratégies d’amélioration continue

- 1. Les normes techniques : le langage commun de l’usinage

- Tolérances dimensionnelles et ajustements

- États de surface

- Filetages et assemblages

- 2. Les certifications qualité : structurer l’atelier

- ISO 9001 : management de la qualité

- Certifications sectorielles

- 3. Dossiers de fabrication et traçabilité

- 4. Audits et conformité : un gage de crédibilité

- À retenir

- 1. Les métiers au cœur de la production

- 2. Des compétences techniques multiples

- 3. La formation initiale : construire des bases solides

- 4. La formation continue : rester à jour dans un métier en mutation

- 5. L’évolution professionnelle : une filière dynamique

- 6. La culture métier : un savoir-faire à transmettre

- 1. Comprendre l’impact environnemental de l’usinage

- 2. Mesurer et suivre l’empreinte carbone

- 3. Réduire l’impact à la source

- 4. Gestion responsable des fluides et des copeaux

- 5. L’écoconception : agir dès la conception de la pièce

- 6. Certifications et réglementations environnementales

- 1. Les fondements de la gestion de production

- 2. Les outils numériques au service de la production

- 3. L’ordonnancement : le tempo de l’atelier

- 4. La gestion des flux et des matières

- 5. La traçabilité : pilier de la qualité

- 6. La logistique et le conditionnement

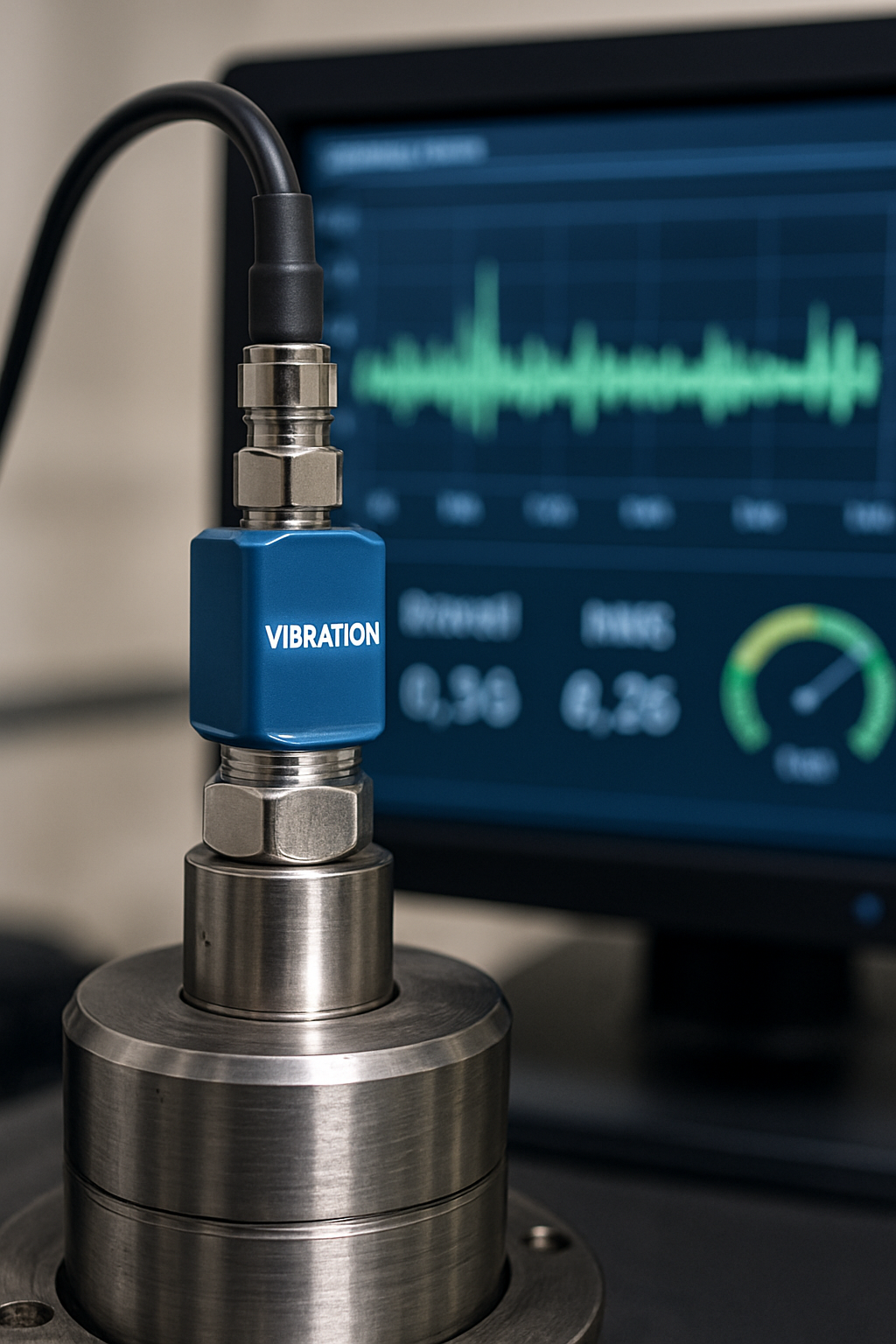

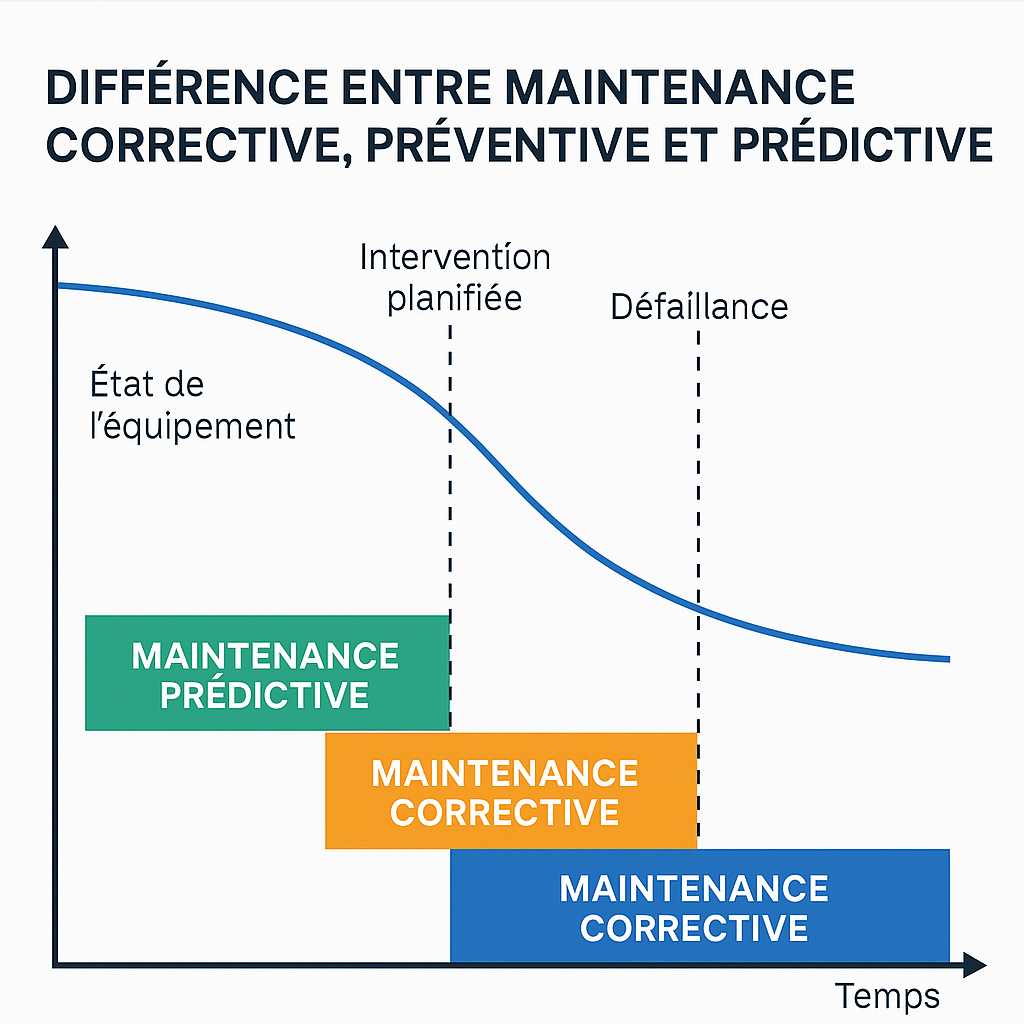

- 1. Les trois approches de la maintenance

- 2. Les capteurs : les yeux et les oreilles de la machine

- 3. L’analyse et la détection des anomalies

- 4. Les avantages de la maintenance prédictive

- 5. Intégration dans l’atelier connecté

- 6. Sécurité, ergonomie et bonnes pratiques

- 7. Vers l’usinage intelligent et auto-adaptatif

- 1. Usinage et propriété intellectuelle : protéger les idées et les savoir-faire

- 2. Comparaison avec d’autres procédés de fabrication

- 3. Culture métier et transmission : l’humain au cœur de l’atelier

Chapitre 1 – Histoire et origine de l’usinage

Derrière chaque pièce parfaitement ajustée, chaque meuble aux lignes précises ou chaque prototype de haute technicité se cache un savoir-faire ancestral : l’usinage.

Véritable pilier de la fabrication moderne, il repose sur un principe simple : retirer de la matière d’un brut — qu’il soit en métal, en plastique ou en bois — à l’aide d’un outil coupant, pour obtenir une pièce conforme aux dimensions, aux formes et à l’état de surface souhaités.

Ce procédé, basé sur l’enlèvement de copeaux, s’adapte à une grande diversité de matériaux, chacun ayant ses contraintes, ses techniques et son histoire.

Car si l’usinage évoque souvent l’acier et les métaux, il plonge aussi ses racines dans les gestes des artisans du bois et, plus récemment, dans les innovations liées aux plastiques techniques.

Des gestes ancestraux aux premières machines

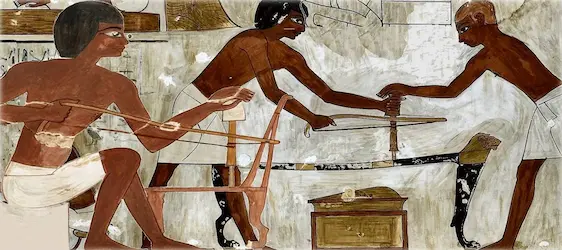

Les origines de l’usinage remontent à l’Antiquité.

En Égypte, les artisans utilisaient déjà des forets à archet pour percer la pierre ou le bois tendre.

En Grèce et à Rome, les premiers tours manuels apparaissent, permettant de travailler le bois, le métal et même l’os.

Au Moyen Âge, les ateliers se modernisent :

- Tours à pédale pour le bois,

- Meules à eau pour le métal,

- Scies à cadre pour débiter les planches.

Dans les métiers du bois, la gouge, le ciseau et la plane étaient les prolongements naturels de la main.

Ces gestes, transmis de génération en génération, posent les bases de l’usinage manuel, longtemps fondé sur le ressenti et la maîtrise du geste.

Peu à peu, chaque matériau — bois, métal, puis plastique — développe ses propres outils et méthodes, donnant naissance à des traditions d’atelier encore perceptibles aujourd’hui.

L’usinage moderne : des révolutions techniques aux machines numériques

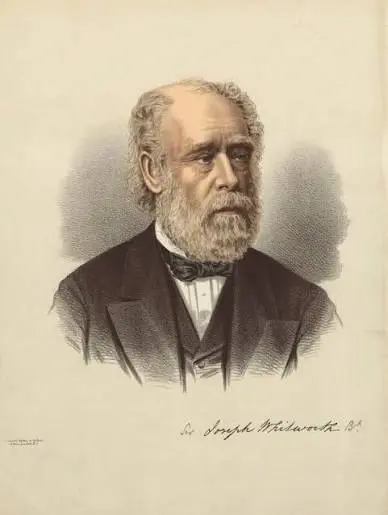

Le XVIIIᵉ siècle marque un tournant majeur.

Henry Maudslay invente le tour à chariotage, capable de produire des vis métalliques standardisées.

Joseph Whitworth, lui, met au point les premières normes de filetage et des instruments de mesure de précision, donnant naissance à la notion de tolérance dimensionnelle.

Pendant ce temps, les ébénistes perfectionnent leurs raboteuses et leurs tours à bois. Les deux mondes — celui du métal et celui du bois — évoluent en parallèle, chacun cherchant à gagner en précision, en productivité et en reproductibilité.

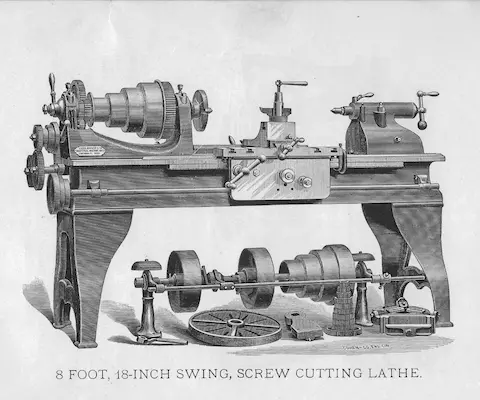

Au XIXᵉ siècle, l’industrialisation bouleverse les ateliers.

Les fabricants de machines-outils inventent la fraiseuse, la perceuse, l’aléseuse ou encore la raboteuse mécanique.

Dans le bois, la scie circulaire et la toupie changent la façon de produire.

L’apparition de l’acier rapide (HSS) révolutionne l’usinage du métal en permettant de couper plus vite, plus dur et plus longtemps.

Même la menuiserie industrielle s’équipe alors de machines entraînées par courroies et arbres de transmission : une première forme de production mécanisée.

Du code perforé à la machine intelligente

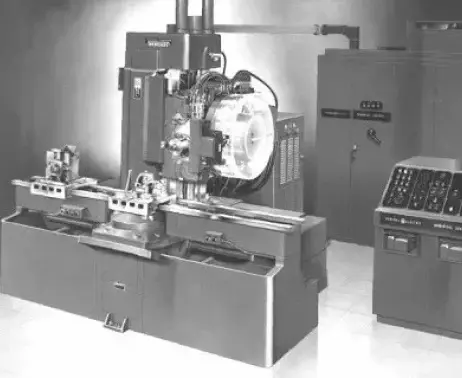

Dans les années 1940, les travaux de John Parsons et du MIT donnent naissance à la commande numérique (NC).

Les premières machines fonctionnent avec des cartes perforées. Bien que conçues pour l’aéronautique métallique, le principe séduit rapidement d’autres secteurs.

À partir des années 1970, les machines CNC (Computer Numerical Control) se généralisent.

Leur arrivée transforme la production du bois, du plastique et du métal : l’opérateur devient programmateur, et la précision s’affine au centième.

C’est aussi l’époque de la CAO et de la FAO :

- CAO (Conception Assistée par Ordinateur) → création du modèle 3D de la pièce sur ordinateur.

- FAO (Fabrication Assistée par Ordinateur) → génération automatique du parcours d’outil et du G-code pour la machine.

Ces outils numériques permettent enfin de concevoir, simuler et usiner des pièces complexes avec une fiabilité inédite — qu’il s’agisse d’un mobilier en bois, d’un prototype plastique ou d’un composant métallique de précision.

L’usinage aujourd’hui : connecté, intelligent, multi-matériaux

L’usinage moderne n’a plus grand-chose à voir avec celui d’hier.

Les machines sont automatisées, connectées et parfois assistées par intelligence artificielle.

On parle désormais d’Industrie 4.0, où chaque étape — de la conception à la fabrication — est interconnectée.

L’usinage intervient dans tous les domaines : aéronautique, automobile, médical, mobilier, plasturgie, design industriel.

Les tolérances atteignent le micromètre pour les métaux, tandis que les plastiques et le bois demandent une approche adaptée à leur comportement thermique et hygroscopique.

Les tendances actuelles reposent sur :

- La robotique intégrée,

- L’usinage hybride (mélange de coupe et d’impression 3D),

- Et la fabrication prédictive, où la machine ajuste ses paramètres en fonction des données collectées en temps réel.

L’objectif : produire plus vite, plus juste et plus durablement.

Repères chronologiques

| Période | Événement clé |

|---|---|

| Antiquité | Premiers tours manuels pour bois et métal |

| XVIIIᵉ siècle | Tour à chariotage (Maudslay), perfectionnement des tours à bois |

| XIXᵉ siècle | Standardisation, multiplication des machines pour métal et bois |

| 1949 | Première commande numérique (MIT), début de l’automatisation |

| Années 1970 | CNC généralisée pour métal, plastique et bois |

| Années 2000 | Usinage 5 axes, FAO avancée |

| Années 2020 | Industrie 4.0, usinage intelligent et multi-matériaux |

De la gouge des artisans égyptiens à la fraiseuse cinq axes d’aujourd’hui, l’usinage n’a cessé d’évoluer tout en gardant la même philosophie : façonner la matière avec précision.

Qu’il s’agisse d’un instrument de musique, d’un prototype industriel ou d’un composant d’avion, chaque pièce raconte une même histoire : celle de la rencontre entre l’homme, la machine et la matière.

Chapitre 2 – L’usinage dans la chaîne de production

Dans le monde industriel, l’usinage occupe une place centrale.

C’est une étape clé du processus de fabrication, là où la précision, la qualité de surface et la robustesse des pièces prennent toute leur importance.

Qu’il s’agisse de métal, de plastique ou de bois, l’usinage intervient généralement après la découpe, le moulage, l’extrusion ou le débit du brut, et avant l’assemblage, le traitement ou la finition.

Il prépare la pièce à sa fonction finale, que ce soit pour un prototype unique, une petite série ou une production industrielle à grande échelle.

Une source de valeur ajoutée

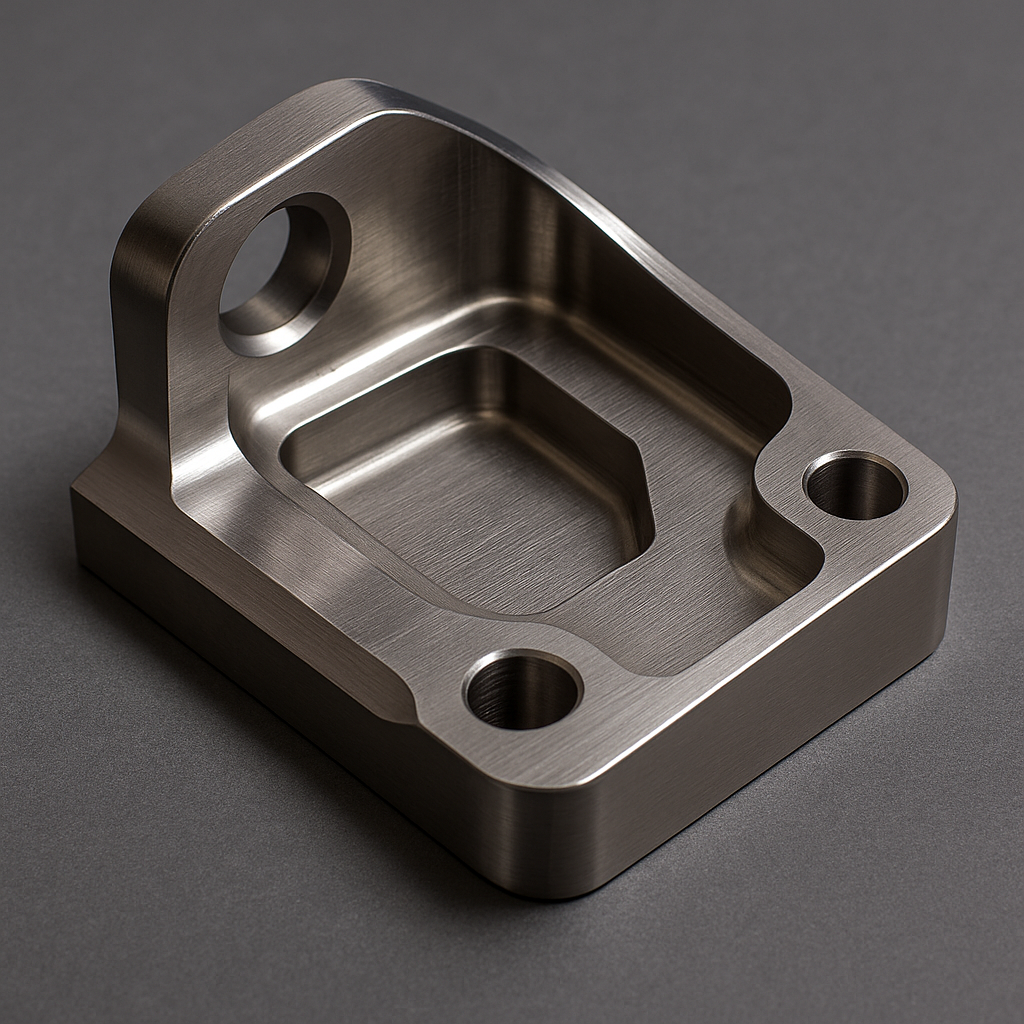

L’usinage ne se limite pas à retirer de la matière : il donne à chaque pièce sa valeur fonctionnelle.

C’est grâce à lui qu’on crée des formes complexes et précises : alésages, rainures, filets, poches ou encore tenons et mortaises.

Un alésage, par exemple, consiste à reprendre un trou déjà percé pour en améliorer la précision ou l’état de surface.

Une rainure est une encoche linéaire servant souvent à loger une clavette, un joint ou une pièce d’assemblage.

Les filets sont les spirales taillées dans les vis et les écrous pour permettre l’assemblage mécanique.

Une poche correspond à une cavité fraisée sans traverser la pièce, utilisée pour loger un composant ou alléger une structure.

Et le couple tenon-mortaise, issu du travail du bois, reste un symbole fort : il illustre la rencontre entre le geste artisanal et la précision de la machine.

L’usinage permet d’atteindre des tolérances extrêmement fines :

- Jusqu’au micron pour les métaux ;

- Au dixième de millimètre pour les plastiques ;

- Et au millimètre ajusté pour le bois massif.

Ce niveau de précision garantit la qualité, la répétabilité et l’interchangeabilité des pièces, même sur des matériaux sensibles comme le bois ou les polymères souples.

C’est aussi un moyen d’offrir une réponse sur mesure aux besoins du client : performance mécanique, esthétique soignée ou ergonomie parfaite.

Une intégration souple dans les processus industriels

L’usinage s’adapte à la taille et à la nature de chaque entreprise.

Il peut être :

- Centralisé dans un atelier spécialisé ;

- Intégré à une ligne automatisée ;

- Sous-traité à un partenaire pour des opérations complexes ou des matériaux spécifiques.

Dans tous les cas, cette activité repose aujourd’hui sur des outils de gestion numériques :

- La GPAO (Gestion de Production Assistée par Ordinateur) ;

- Les systèmes MES (Manufacturing Execution System).

La GPAO planifie ce qui doit être produit : ordres de fabrication, stocks de matières, disponibilité des machines et temps d’usinage.

Le MES enregistre ce qui se passe réellement sur le terrain : cycles, rebuts, rendement, arrêts machine, traçabilité.

Les deux communiquent pour assurer un suivi en temps réel de la production.

Des exemples concrets dans l’industrie

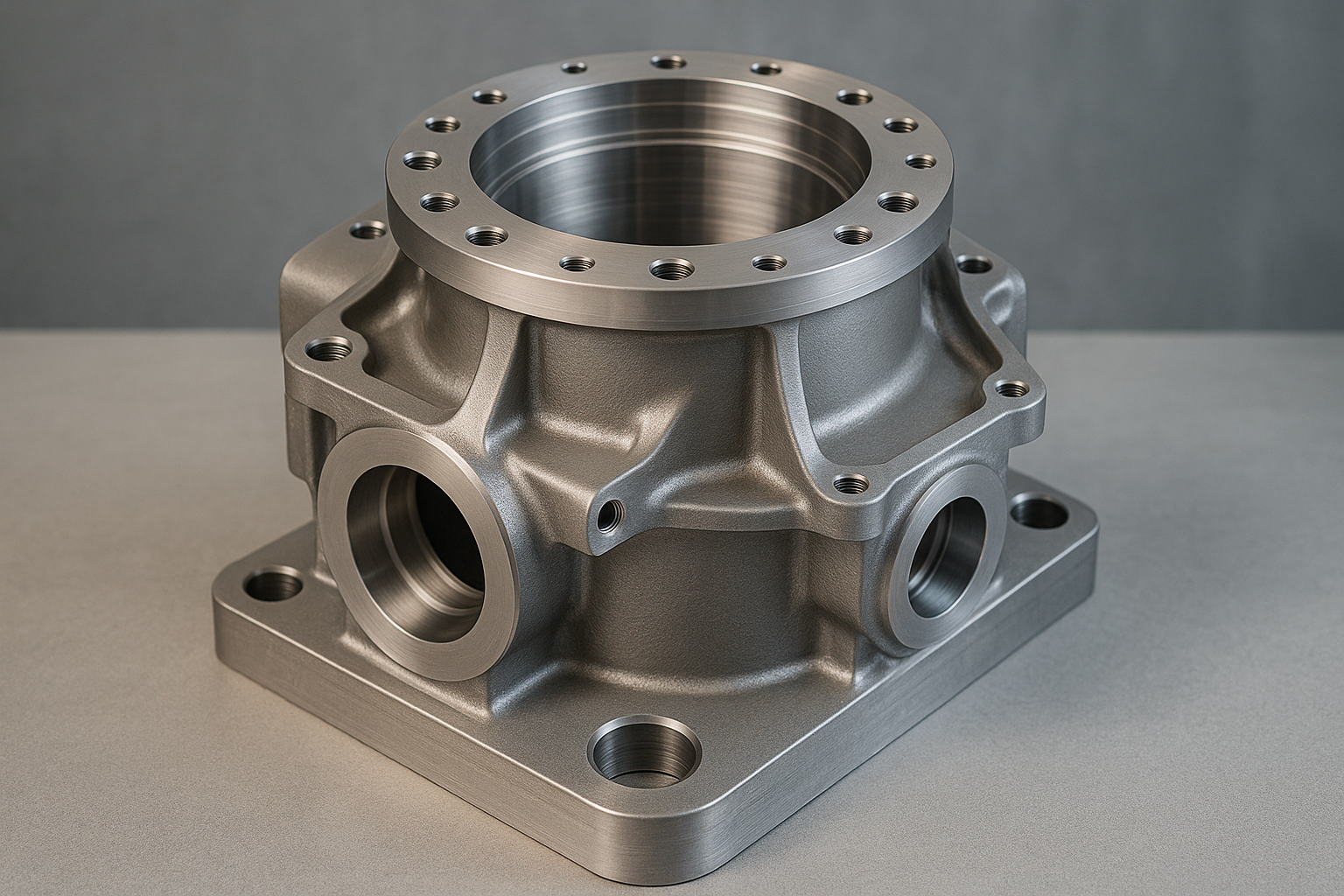

- Aéronautique : supports de turbine en titane, tolérances micrométriques.

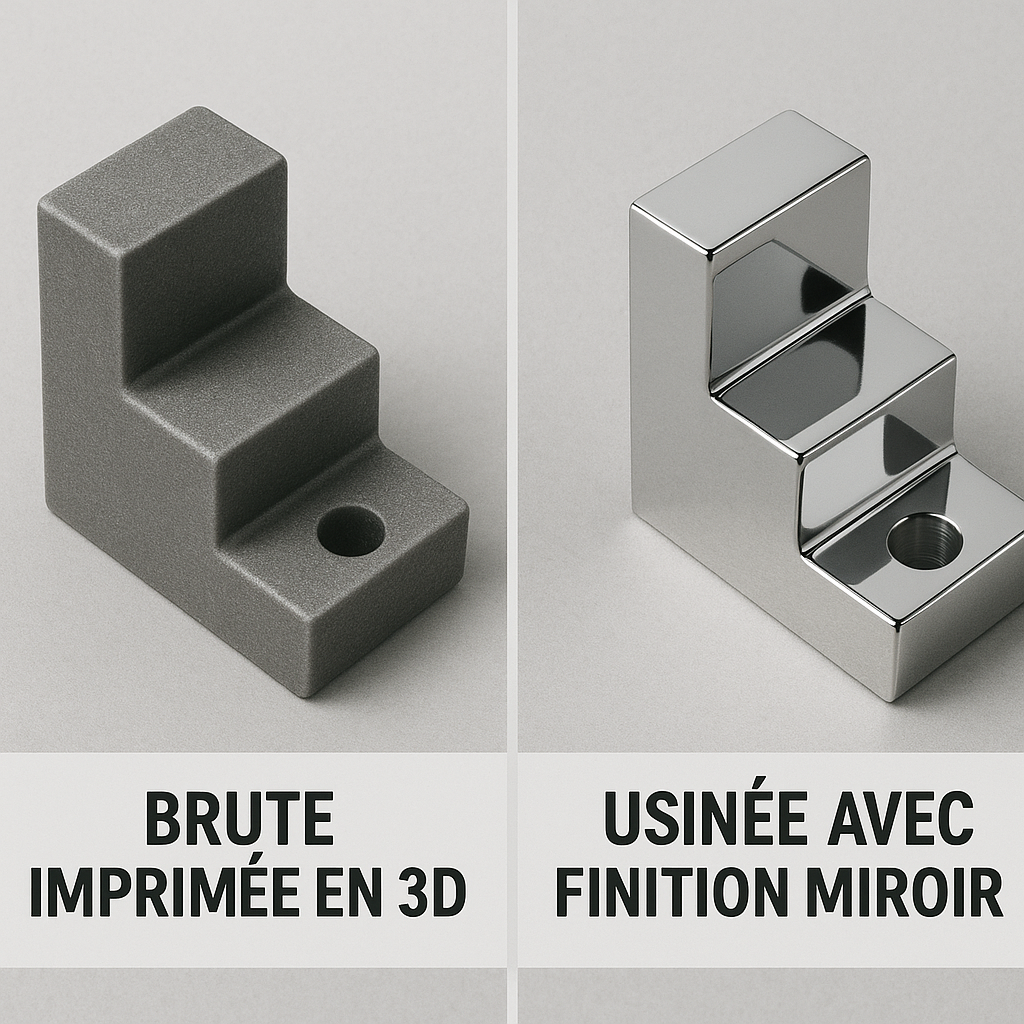

- Médical : prothèses en PEEK, instruments chirurgicaux à finition miroir.

- Automobile : culasses et carters en aluminium produits en grande série.

- Plasturgie : moules acier, gravures fines, polissages de précision.

- Électronique : boîtiers techniques pour connecteurs et circuits imprimés.

- Mobilier / Design : pièces bois massif ou PMMA usinées en 3D.

L’usinage dans un atelier moderne

Dans un atelier, l’usinage constitue le cœur battant de la production.

Son efficacité dépend d’une organisation rigoureuse : planification, gestion des outils, maintenance préventive, préparation des programmes.

Chaque matériau impose ses propres adaptations :

- Bois : bridage souple et aspiration performante.

- Métaux : lubrification et refroidissement maîtrisés.

- Plastiques : vitesses modérées et gestion fine des copeaux.

C’est là que se rencontre la main de l’artisan et la précision numérique.

Un bon atelier repose autant sur la machine que sur l’intelligence humaine : anticiper, corriger, ajuster.

Chapitre 3 – Secteurs industriels concernés

L’usinage est un pilier transversal de l’industrie moderne.

Sa capacité à produire des pièces sur mesure, précises, robustes et répétables en fait une étape incontournable dans la majorité des chaînes de fabrication.

Qu’il s’agisse de prototypage, de petites séries techniques ou de grandes productions automatisées, il s’adapte aux contraintes fonctionnelles, esthétiques et réglementaires propres à chaque domaine.

Un panorama des secteurs clés

Aéronautique

L’aéronautique impose des exigences extrêmes : légèreté, résistance, tolérances micrométriques et traçabilité totale.

Les matériaux comme le titane, l’aluminium aéronautique ou l’Inconel sont usinés pour des pièces critiques : supports de turbine, longerons, fixations ou composants de cockpit.

Chaque étape est documentée, chaque cote contrôlée. Le moindre écart peut compromettre la sécurité d’un vol.

Automobile

Dans l’automobile, la cadence et la constance sont les maîtres-mots.

Les culasses, arbres à cames, moules d’injection ou boîtiers en aluminium doivent être produits à grande vitesse avec une qualité identique sur des milliers d’exemplaires.

Les lignes d’usinage sont souvent automatisées, intégrant robots, convoyeurs et contrôles dimensionnels en ligne. Le moindre dixième de millimètre d’écart se répercute sur toute la production.

Médical

Dans le médical, le défaut n’existe pas.

Les prothèses, implants et instruments chirurgicaux sont usinés dans des matériaux biocompatibles : inox chirurgical, PEEK, titane ou PMMA.

La finition miroir n’est pas qu’une question d’esthétique : elle garantit une surface sans micro-aspérités, donc plus sûre pour le patient et plus facile à stériliser.

Chaque lot est traçable, et chaque outil d’usinage doit être validé selon des protocoles stricts.

Énergie

Le secteur de l’énergie travaille dans l’extrême : températures élevées, pressions intenses, vibrations permanentes.

Les turbines, brides et composants de maintenance sont souvent fabriqués en Inconel, acier réfractaire ou composite haute température.

Chaque pièce est conçue pour résister à des conditions extrêmes tout en conservant une fiabilité totale.

L’usinage de ces matériaux exige des outils spécifiques et des vitesses soigneusement contrôlées.

Chimie et pharmaceutique

Dans ces industries, la priorité absolue est la propreté et la résistance chimique.

Les raccords, brides et éléments de pompes sont usinés dans des matériaux comme le PTFE, le POM, l’inox ou le PVDF.

Les surfaces doivent être parfaitement lisses, sans porosité, pour éviter toute contamination.

Un usinage précis et des outils parfaitement affûtés sont indispensables pour garantir l’étanchéité et la conformité sanitaire.

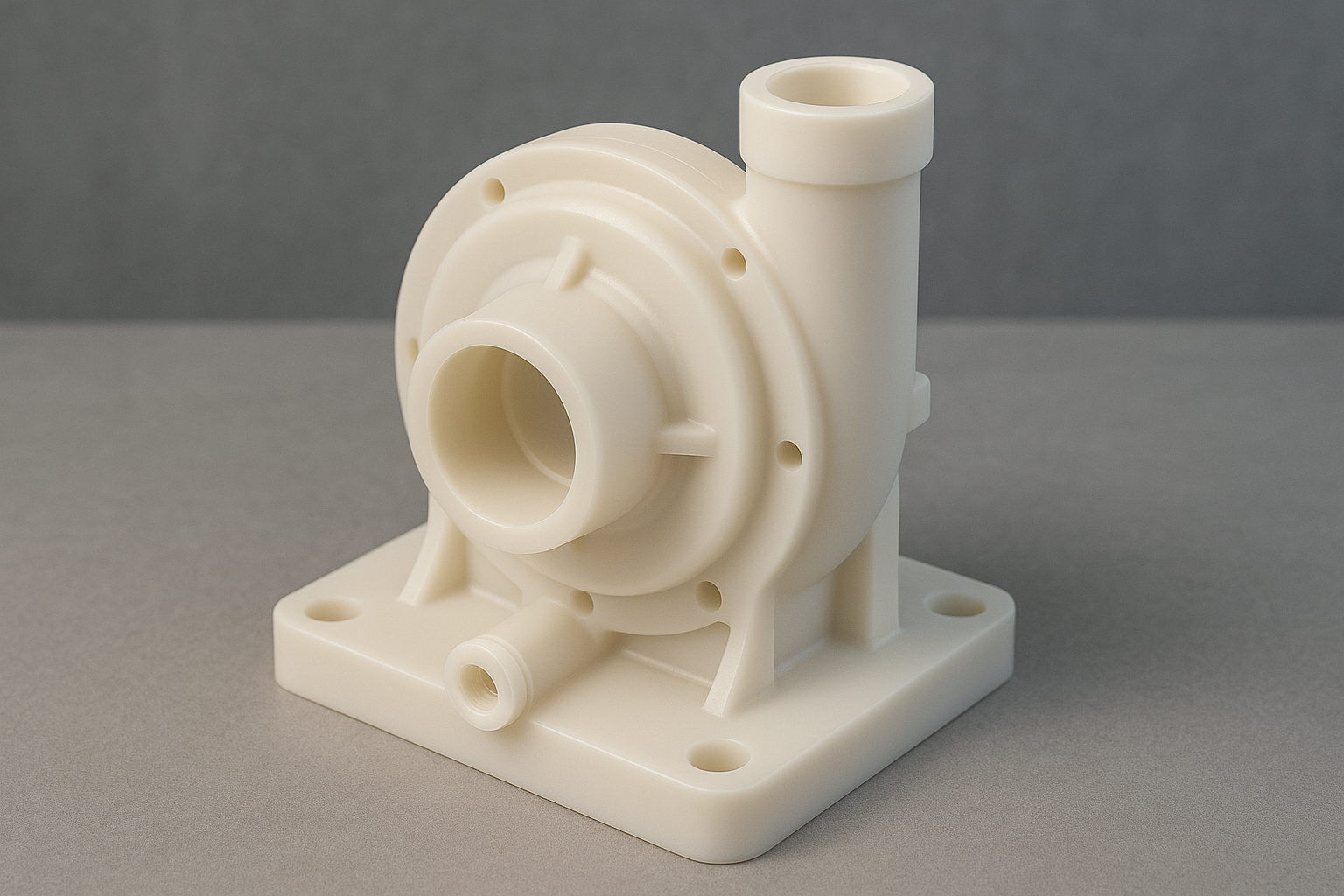

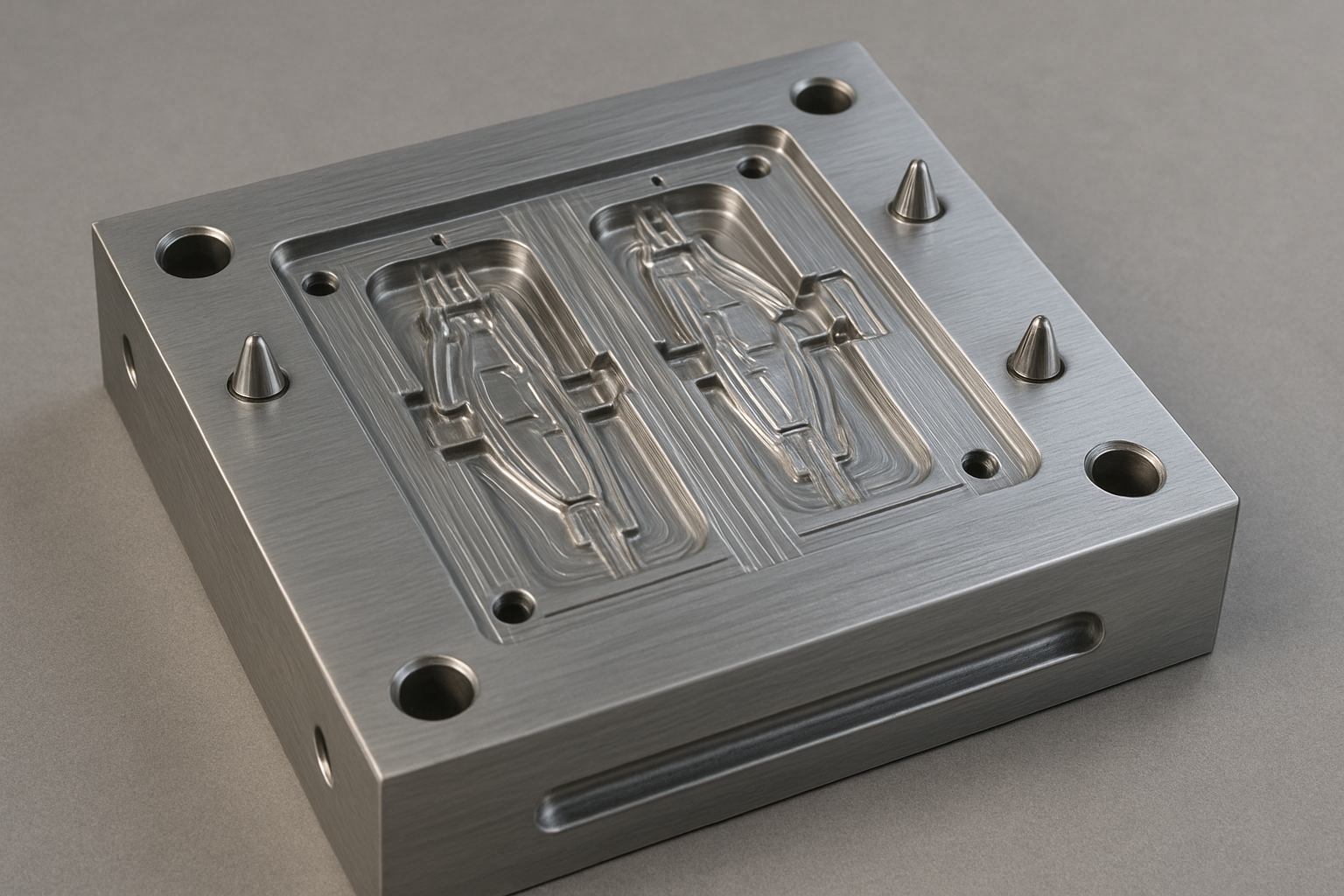

Plasturgie

La plasturgie dépend de l’usinage pour la fabrication de ses moules d’injection.

Les empreintes, noyaux et électrodes sont réalisés en acier trempé, aluminium ou cuivre-béryllium, avec des tolérances micrométriques.

Chaque détail de surface influe sur la qualité du produit fini : un défaut de quelques microns sur le moule se répercute sur chaque pièce injectée.

Menuiserie, mobilier et design

Dans le domaine du bois et de ses dérivés (MDF, contreplaqué, bois massif), l’usinage marie esthétique et précision.

Les pièces doivent être durables, reproductibles et parfaitement ajustées, tout en conservant la chaleur du matériau.

Les machines CNC 3D permettent aujourd’hui de sculpter des formes complexes, d’assembler sans erreur et de produire aussi bien des prototypes que des séries.

Le bois demande une approche spécifique : outils affûtés, bridage souple, gestion de l’humidité et respect du fil.

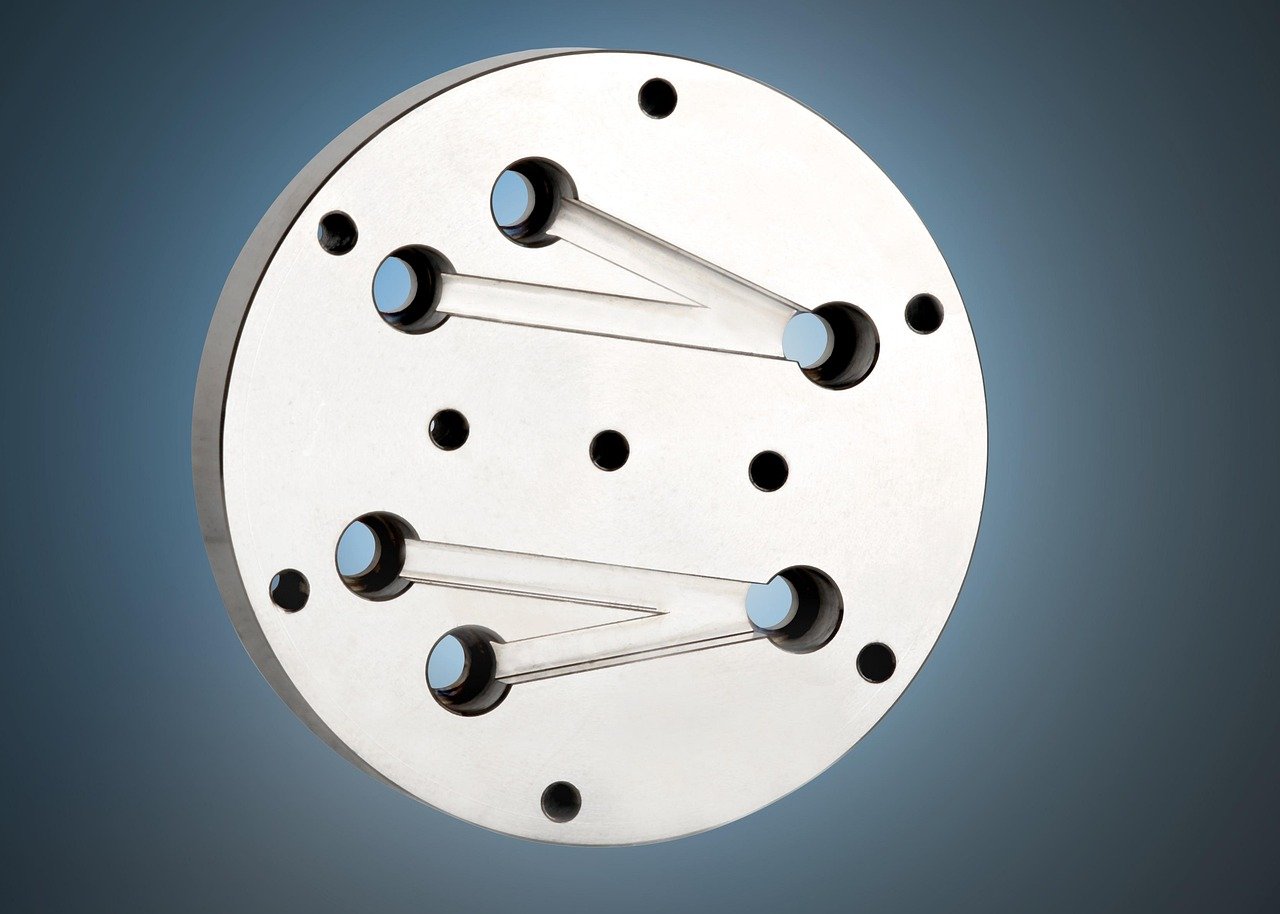

Défense et spatial

Ces secteurs ne laissent aucune place à l’incertitude.

Les composants de missiles, satellites, systèmes radar ou blindages sont usinés dans des alliages exotiques, composites ou céramiques techniques.

Chaque pièce fait l’objet d’un contrôle non destructif (CND) et d’une traçabilité complète.

L’usinage y est souvent couplé à des procédés spéciaux : électroérosion, rectification ou usinage cryogénique.

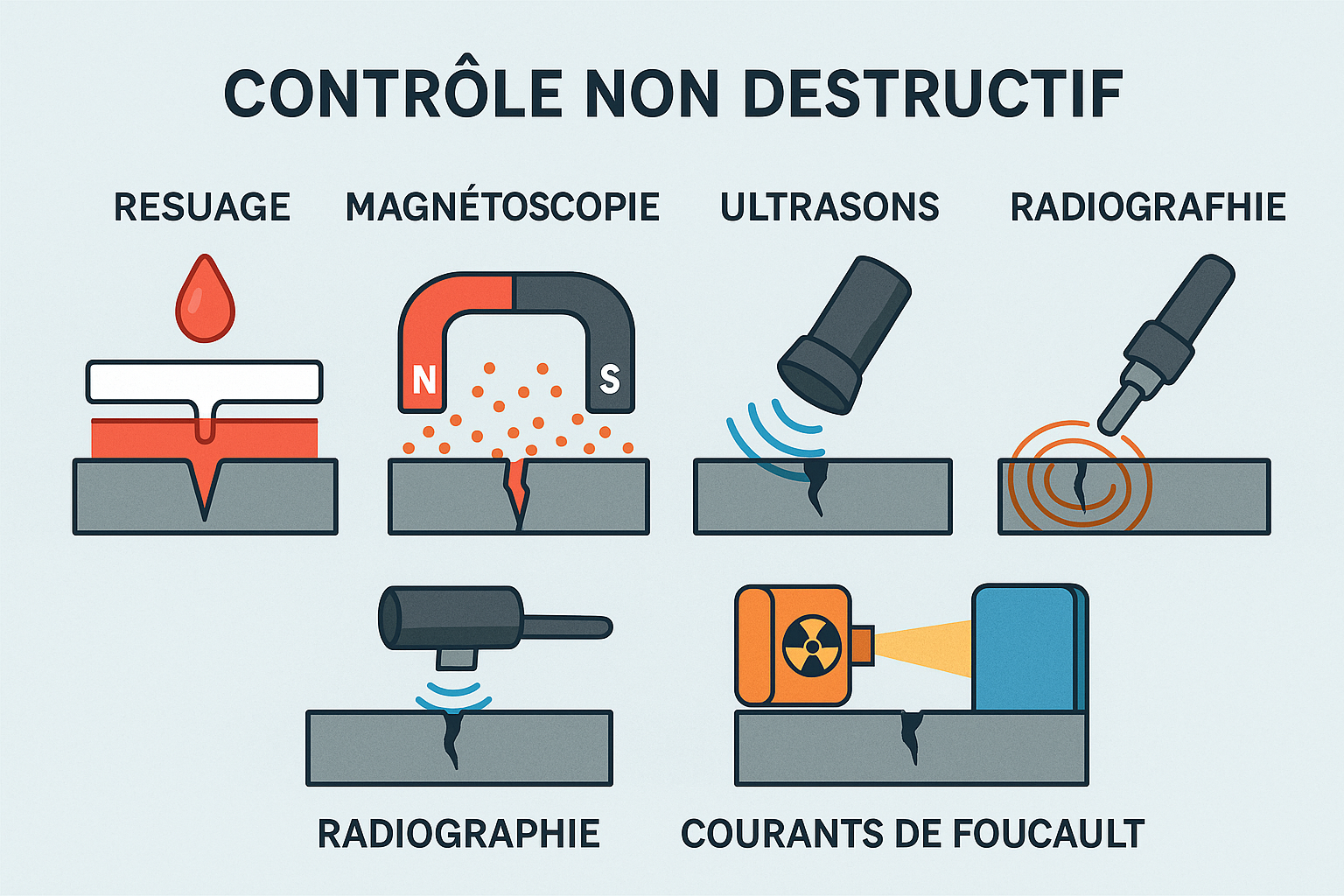

Exemples de techniques de CND

Le contrôle non destructif (CND) regroupe plusieurs techniques qui permettent de vérifier l’intégrité d’une pièce sans l’endommager. L’objectif est de détecter d’éventuels défauts — fissures, porosités ou inclusions — qu’ils soient visibles ou internes au matériau.

• Resuage : contrôle par liquides pénétrants. On applique un liquide coloré ou fluorescent qui s’infiltre dans les microfissures ; un révélateur fait ensuite ressortir les zones défectueuses.

• Magnétoscopie : réservée aux matériaux ferromagnétiques ; les particules magnétiques se concentrent autour des anomalies après magnétisation.

• Ultrasons : émission d’ondes sonores à haute fréquence pour détecter des défauts internes comme un écho.

• Radiographie industrielle : rayons X ou gamma pour visualiser les défauts internes avec grande précision.

• Courants de Foucault : méthode électromagnétique rapide pour les contrôles en série sur matériaux conducteurs.

Luxe, horlogerie et lutherie

Ici, l’usinage devient un art de précision.

Boîtiers de montres, mécaniques de guitares, éléments décoratifs ou pièces sur mesure : chaque détail compte.

Les matériaux nobles — laiton, titane, inox poli, bois précieux ou polymères haut de gamme — exigent une finition parfaite et un contrôle manuel à chaque étape.

C’est là que la technique rejoint la sensibilité du geste.

Adapter les procédés aux exigences sectorielles

Chaque secteur impose ses propres contraintes :

- Normes qualité : ISO, EN, AS9100, FDA…

- Traçabilité matière et process

- Contrôles renforcés et archivage

- Confidentialité technique et respect du secret industriel

Ces exigences se traduisent par des choix précis :

- Machines dédiées : CNC métal, bois ou plastique

- Outils spécialisés : carbure, diamant, céramique ou HSS

- Paramètres ajustés : vitesses, avances, refroidissement, bridage

L’organisation de l’atelier joue aussi un rôle clé :

zones séparées pour chaque matière, aspiration performante, contrôle de l’humidité pour le bois, et filtration pour les poussières plastiques.

C’est cette rigueur combinée à la polyvalence qui permet à l’usinage d’exceller dans tous les secteurs, du plus artisanal au plus stratégique.

Chapitre 4 – Les procédés d’usinage

L’usinage est un univers riche et varié, composé de multiples techniques permettant de transformer la matière avec précision.

Ces procédés se distinguent par la manière dont ils retirent la matière, mais partagent un même objectif : façonner des pièces fonctionnelles, esthétiques ou techniques, adaptées à chaque besoin industriel.

La classification générale repose sur trois grandes familles :

- L’enlèvement de copeaux,

- L’abrasion,

- Les procédés non conventionnels.

Chacune s’applique aux métaux, aux plastiques et au bois, avec des réglages spécifiques selon la machine, l’outillage et les paramètres de coupe.

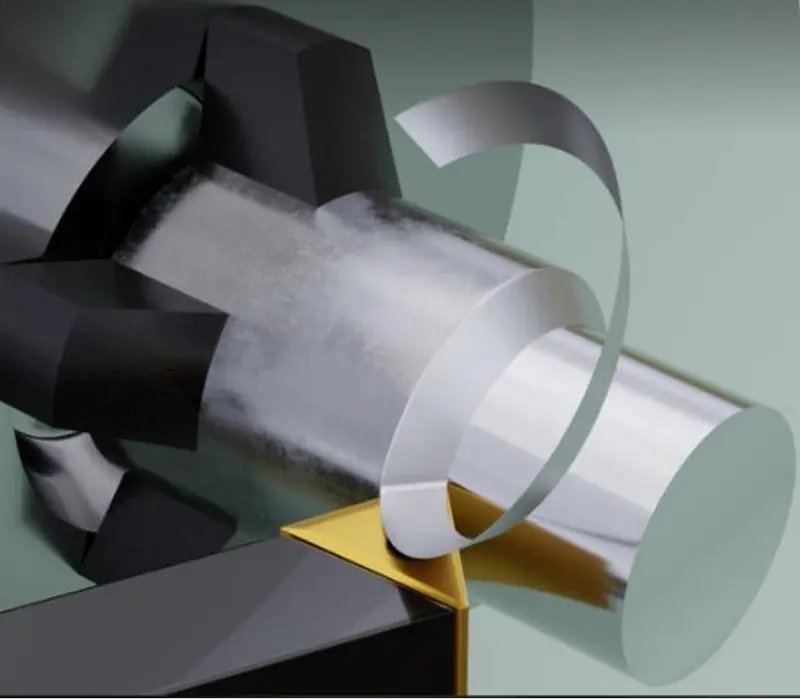

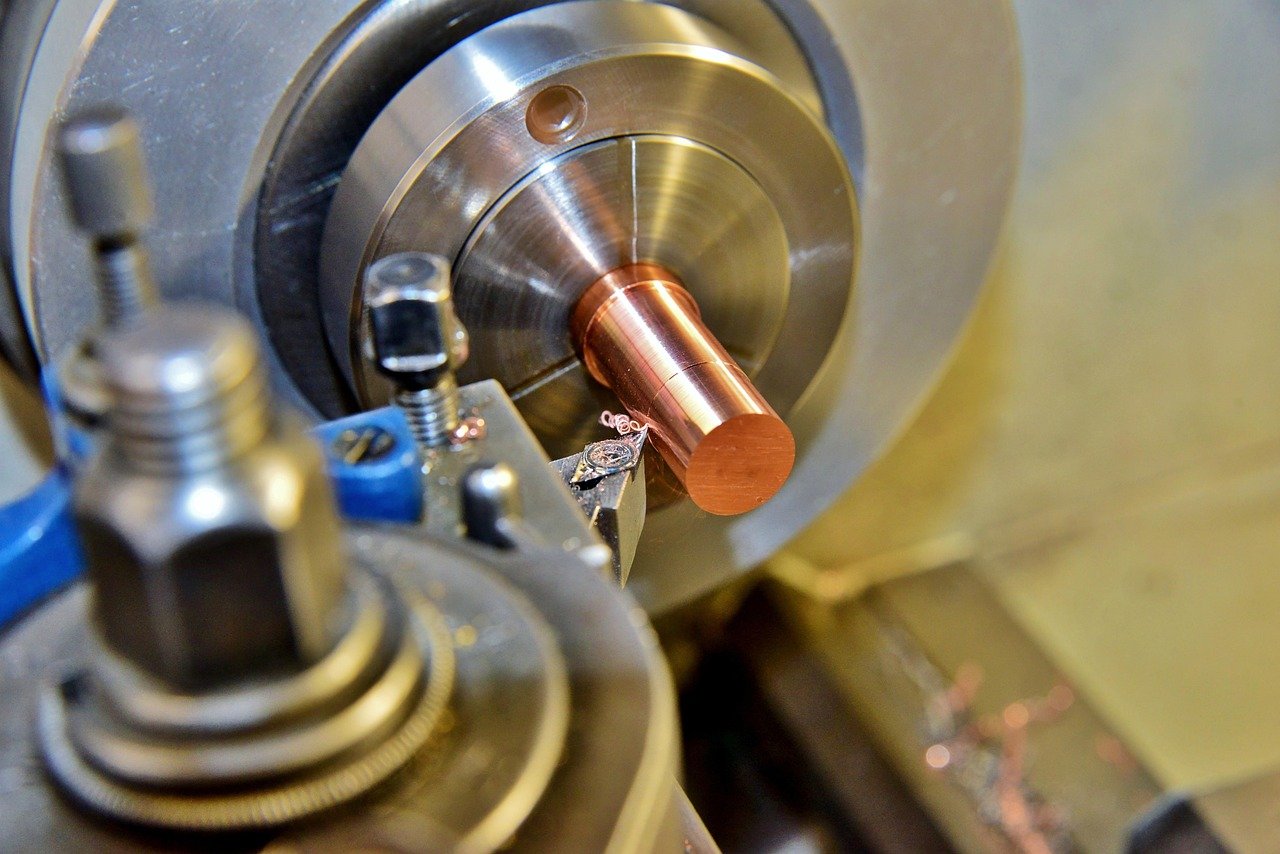

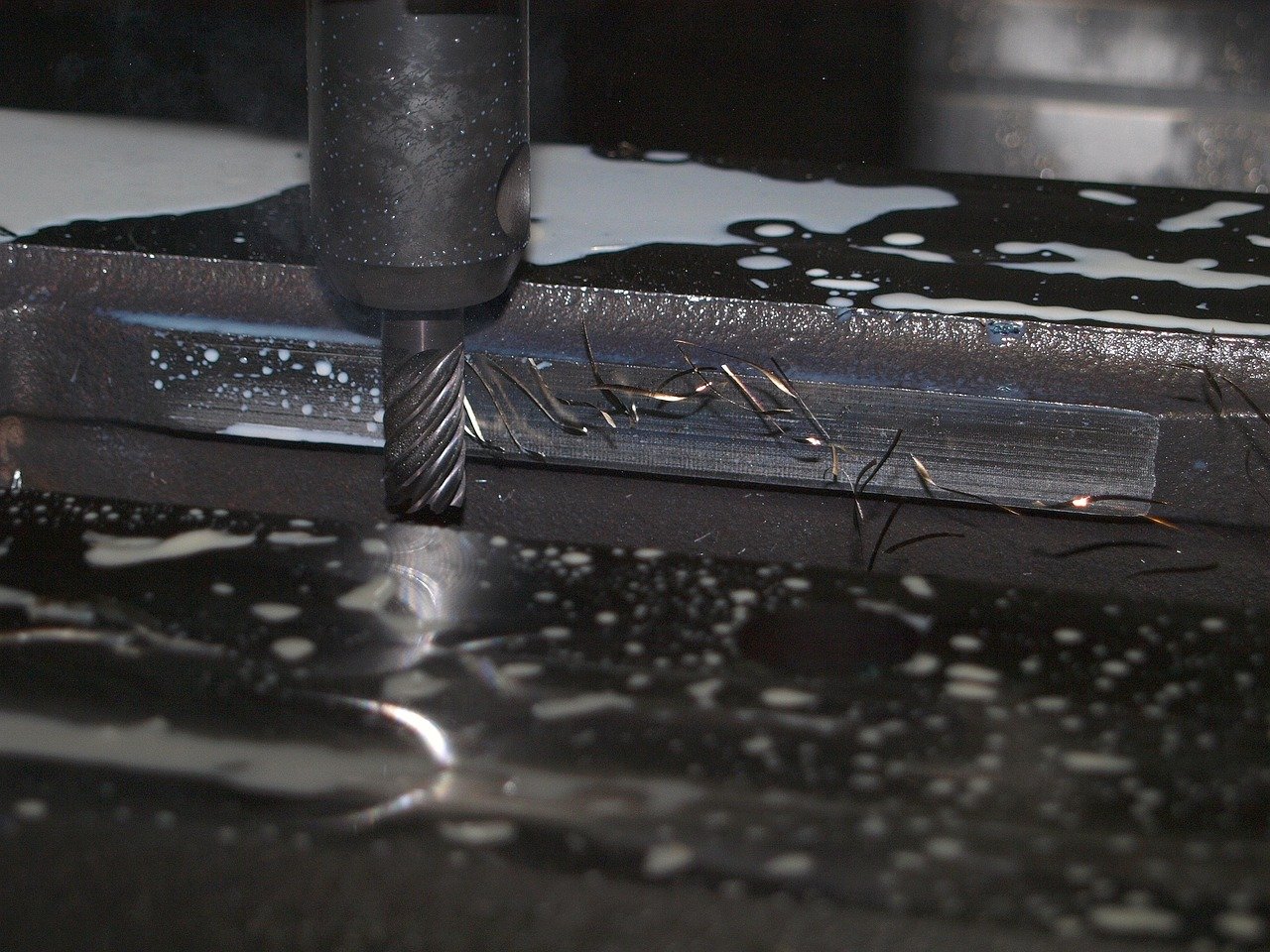

L’enlèvement de copeaux

C’est le procédé le plus emblématique de l’usinage.

Il repose sur l’action directe d’un outil coupant sur la matière, générant des copeaux évacués au fur et à mesure.

Ce principe est au cœur du tournage, du fraisage, du perçage ou du taraudage.

- Le tournage : la pièce tourne, l’outil reste fixe — idéal pour les formes cylindriques (axes, bagues, douilles).

- Le fraisage : l’outil tourne, la pièce reste fixe — parfait pour les poches, rainures ou formes complexes.

- Le perçage, le taraudage et l’alésage complètent cette famille, chacun adapté à des besoins précis selon le matériau.

Les métaux nécessitent souvent des vitesses modérées et un arrosage constant pour évacuer la chaleur. Le bois et les plastiques, eux, demandent des vitesses élevées et une aspiration efficace pour évacuer les copeaux sans échauffement ni fusion.

L’usinage par abrasion

Utilisé pour les opérations de finition et de haute précision, ce procédé n’enlève pas la matière par coupe mais par usure contrôlée.

Le meulage permet d’obtenir des états de surface très fins et des tolérances serrées, au prix d’une usure rapide des outils et d’une génération de chaleur importante.

Il s’utilise principalement pour la rectification de pièces métalliques trempées, mais aussi pour ajuster des plastiques techniques ou des bois durs.

D’autres procédés comme le polissage, le lappage ou le honage sont employés lorsque la brillance, la régularité ou la planéité sont essentielles — par exemple dans l’optique, l’horlogerie ou le design industriel.

Le lappage

Le lappage est un procédé d’abrasion ultra fine visant à obtenir des surfaces parfaitement planes ou lisses.

Il consiste à frotter la pièce sur une plaque plane recouverte d’une pâte abrasive (souvent à base de diamant, d’oxyde d’aluminium ou de carbure de silicium).

Le mouvement est croisé et lent, garantissant une géométrie parfaite sans échauffement excessif.

Objectifs :

- Corriger les micro défauts de planéité ou de parallélisme.

- Améliorer la rugosité jusqu’à quelques nanomètres.

- Obtenir une finition mate ou miroir, selon la pâte utilisée.

Applications typiques : lentilles optiques, soupapes, surfaces de moules, pièces d’horlogerie.

Le honage (ou rodage)

Le honage (ou rodage) est un procédé d’abrasion interne utilisé pour rectifier et polir l’intérieur d’un alésage.

Une pierre abrasive rotative frotte les parois du cylindre tout en effectuant un mouvement de va-et-vient, garantissant une cylindricité parfaite.

Objectifs :

- Obtenir une surface interne très régulière.

- Favoriser la rétention d’huile (indispensable pour les pièces mobiles).

- Corriger les défauts de circularité laissés par le perçage ou l’alésage.

Applications typiques : cylindres moteurs, vérins hydrauliques, douilles de guidage.

En résumé

| Procédé | Type de surface | Principe | Objectif | Exemple |

|---|---|---|---|---|

| Lappage | Plane | Frottement sur plaque abrasive | Planéité et finition miroir | Lentilles, soupapes |

| Honage | Cylindrique | Pierre abrasive rotative | Glissement fluide et cylindricité | Cylindres, vérins |

| Polissage | Variable | Abrasion douce | Esthétique, brillance | PMMA, bois précieux |

Dans le bois ou le plastique, ces techniques servent à parfaire les surfaces visibles ou à ajuster les pièces d’assemblage. Le polissage du PMMA (plexiglas) ou le ponçage fin des bois précieux illustrent bien cette recherche de perfection.

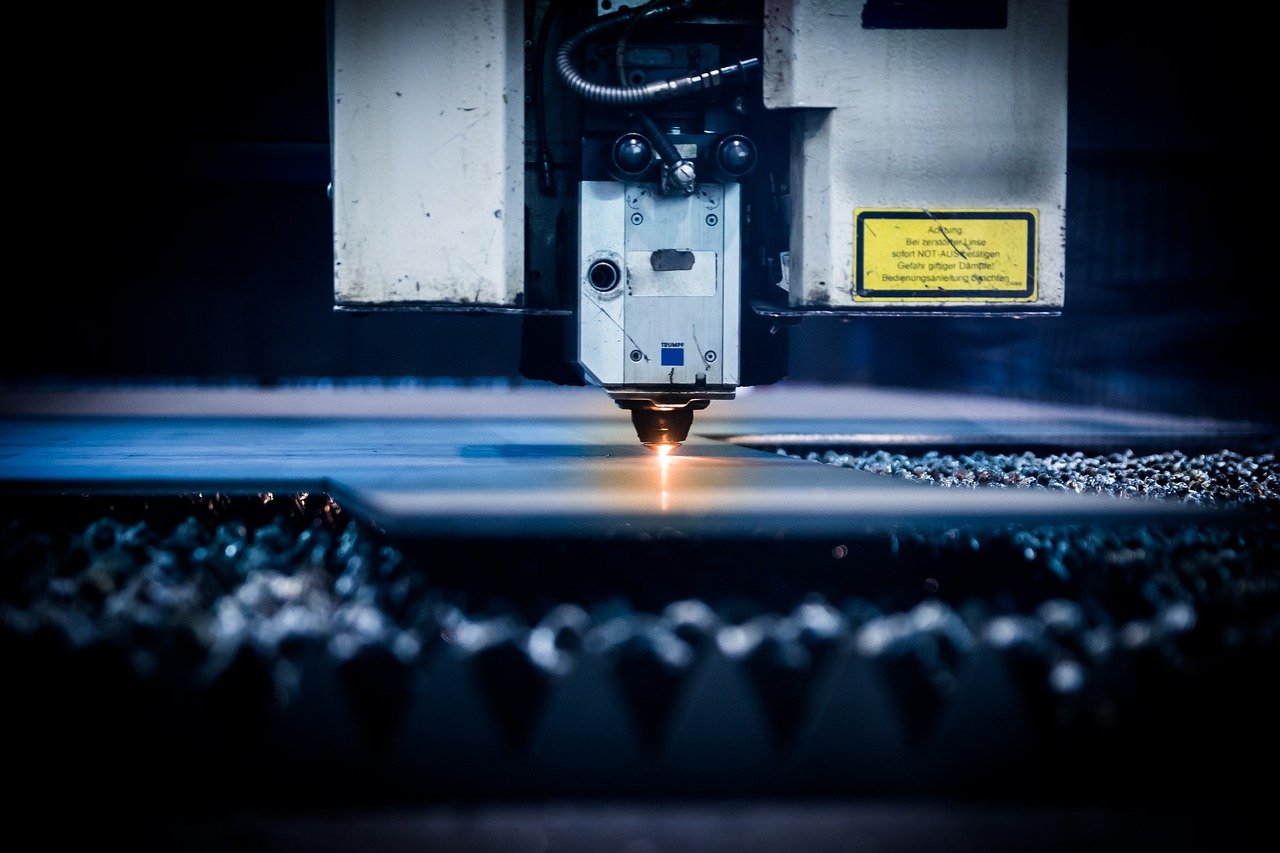

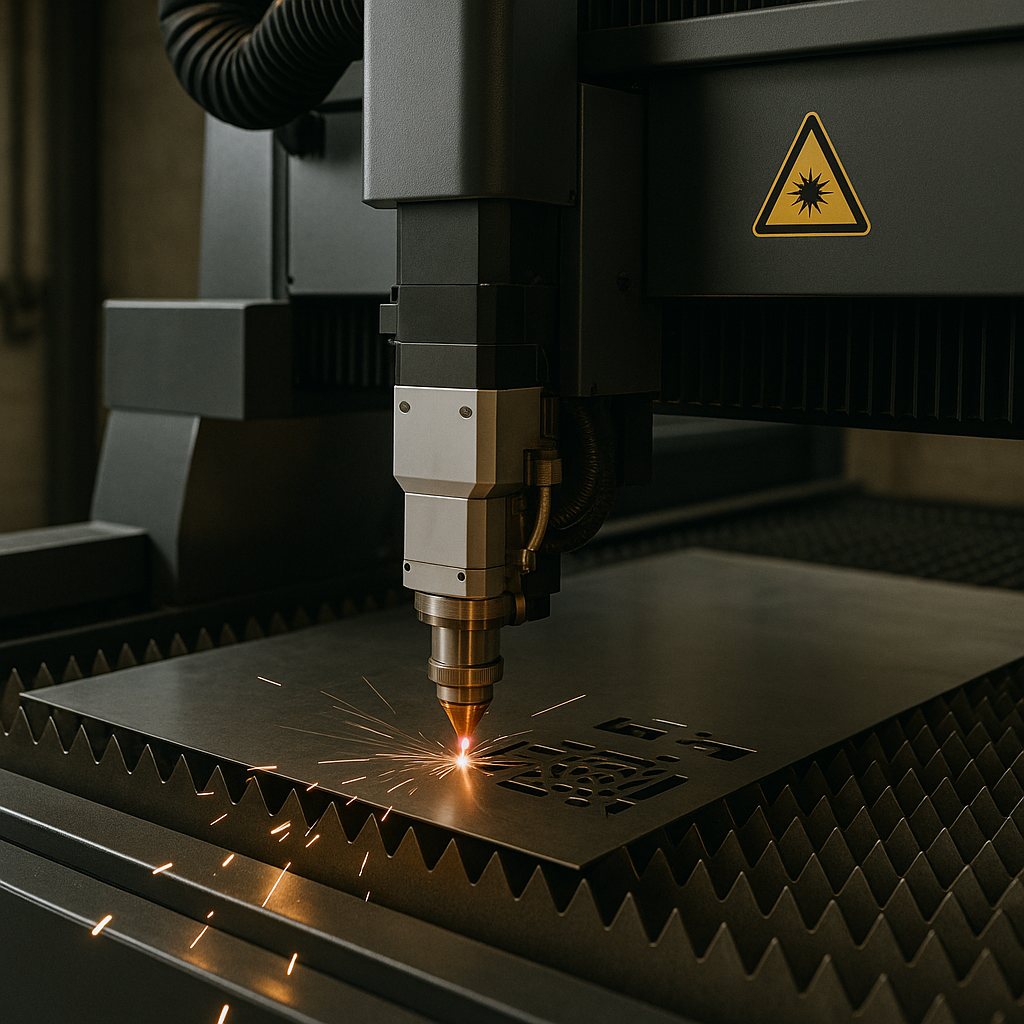

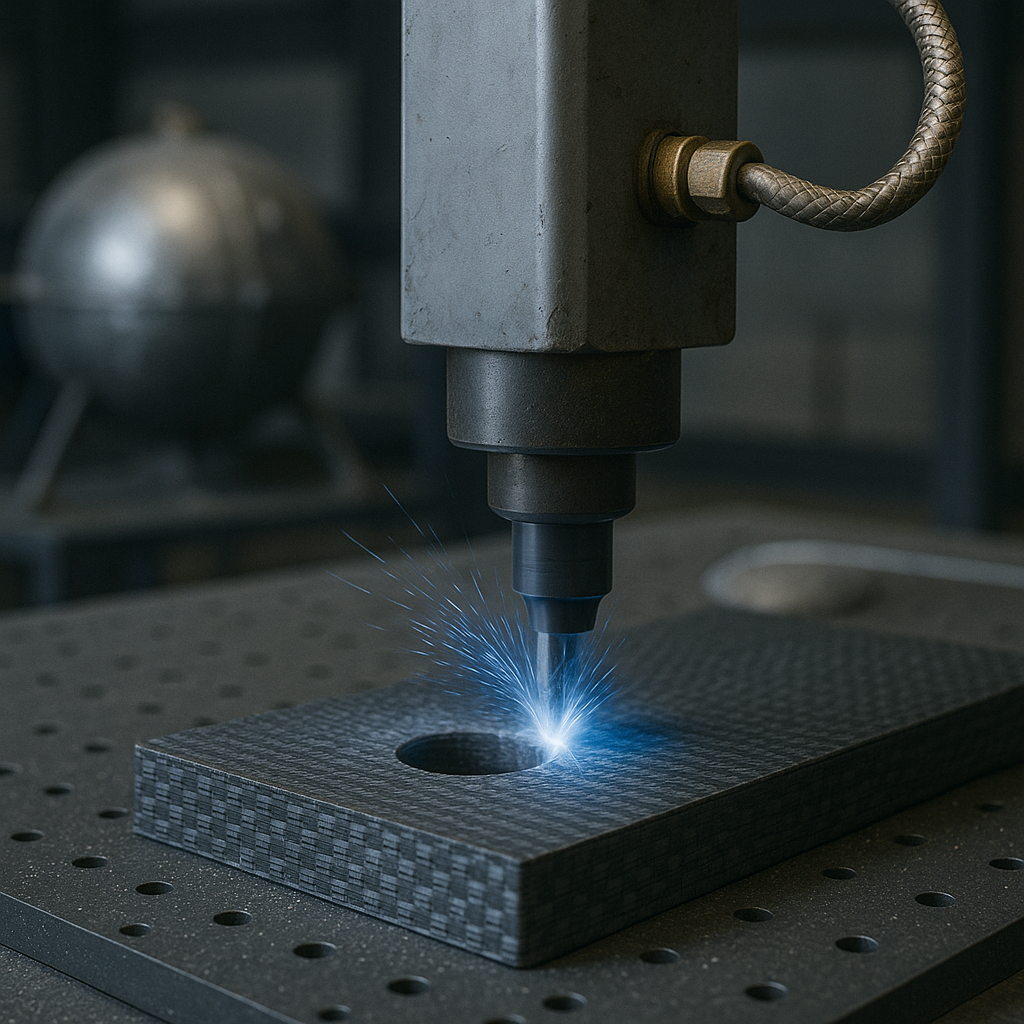

Les procédés non conventionnels

Ces technologies repoussent les limites de l’usinage traditionnel.

Elles retirent la matière sans contact mécanique direct entre l’outil et la pièce, ce qui limite les contraintes thermiques et mécaniques.

- Électroérosion (EDM) : des décharges électriques vaporisent la matière. Idéal pour les matériaux très durs (carbures, aciers trempés).

- Découpe jet d’eau (avec ou sans abrasif) : coupe propre et froide des composites, plastiques épais ou bois techniques.

- Laser et plasma : assurent des découpes ou gravures rapides et précises sur métal, bois ou plastique fin.

Ces procédés sont précieux pour les pièces fragiles, minces ou difficiles à usiner, et permettent d’obtenir des formes impossibles à réaliser mécaniquement.

Impact du procédé sur la matière

Chaque méthode d’usinage influence différemment le comportement du matériau :

- L’échauffement peut provoquer dilatations ou déformations (surtout sur plastiques et bois).

- Les efforts mécaniques peuvent générer vibrations, arrachements ou bavures.

- L’état de surface dépend directement du procédé : rugosité, brillance, microfissures…

- Les contraintes internes (notamment sur les métaux) peuvent altérer la stabilité dimensionnelle si elles ne sont pas maîtrisées.

C’est pourquoi un bon choix de procédé garantit la performance fonctionnelle et la durabilité de la pièce finie.

Choisir le bon procédé

Le choix d’un procédé dépend de plusieurs facteurs :

- La nature du matériau et sa dureté,

- La forme et la précision recherchées,

- Le volume de production,

- Les coûts et délais de fabrication.

Un bon usineur sait adapter sa stratégie : tournage ou fraisage pour les métaux, découpe rapide ou polissage fin pour les plastiques, passes légères et respect du fil pour le bois.

L’usinage, quel qu’il soit, reste avant tout un art technique : un équilibre entre la rigueur du calcul et la sensibilité du geste.

Chapitre 5 – Matériaux usinés

Le choix du matériau n’est pas une simple question de préférence : c’est un levier stratégique qui conditionne la performance, la précision et la rentabilité de tout projet d’usinage.

Il influence la durée du cycle, la qualité finale de la pièce, la durée de vie des outils et bien sûr, le coût global.

Chaque famille — métaux, plastiques, bois ou composites — possède sa propre “personnalité”, avec des réactions très différentes face aux contraintes mécaniques, thermiques ou vibratoires.

Comprendre ces comportements, c’est garantir à la fois la précision, la durabilité et la productivité.

Les métaux : la robustesse et la précision

Les métaux restent les matériaux les plus couramment usinés.

Les aciers, inox, alliages et fontes offrent une résistance mécanique exceptionnelle, mais leur usinabilité varie énormément.

Certains génèrent des copeaux longs et abrasifs, d’autres sollicitent fortement les outils à cause de la chaleur dégagée.

Si les aciers dominent les ateliers pour leur robustesse, les métaux non ferreux gagnent du terrain grâce à leur légèreté et leur facilité de mise en œuvre.

L’aluminium, par exemple, se coupe aisément mais a tendance à coller aux arêtes de coupe, ce qui impose des outils parfaitement affûtés et une lubrification adaptée.

Le cuivre et le laiton, eux, s’usinant très proprement, sont privilégiés pour les composants électriques ou décoratifs.

À l’inverse, le titane — léger mais tenace — exige un refroidissement rigoureux et une avance maîtrisée pour éviter la surchauffe.

Les plastiques techniques : légèreté et complexité

Les plastiques techniques occupent une place croissante dans l’industrie moderne.

POM, PEHD, PTFE, PEEK, PMMA… chacun possède ses propriétés spécifiques : légèreté, résistance chimique, transparence, isolation électrique ou facilité d’usinage.

Mais ces matériaux ont leurs caprices :

- Forte dilatation thermique ;

- Déformation sous contrainte ;

- Copeaux longs et collants ;

- Électricité statique qui attire les poussières.

Pour les usiner efficacement, il faut adopter des vitesses modérées, assurer une aspiration performante et parfois un bridage souple pour compenser la déformation.

Par exemple, le POM s’usine très bien à sec, alors que le PMMA (plexiglas) réclame une lubrification fine pour éviter la fusion ou le blanchiment de surface.

Ces matières demandent donc une approche fine, où la connaissance du comportement thermique vaut autant que la maîtrise des outils.

Le bois : tradition et adaptabilité

Le bois reste un matériau incontournable dans la fabrication, notamment pour le mobilier, le design et la lutherie.

Qu’il soit massif (chêne, hêtre, frêne) ou issu de panneaux dérivés (MDF, contreplaqué, stratifié), son usinage combine technicité et sensibilité.

L’humidité, la densité, le sens du fil ou la dureté influencent directement la qualité de coupe.

Une bonne aspiration et des outils parfaitement tranchants sont essentiels pour éviter les échauffements, les brûlures et les arrachements de fibres.

En lutherie, où chaque fibre compte, l’orientation du fil et l’état d’affûtage déterminent autant la qualité acoustique que la finition visuelle de la pièce.

La connaissance intime du matériau et l’expérience de l’opérateur restent ici les clés d’un usinage maîtrisé.

Les composites et céramiques : performance et contraintes

Les composites et les céramiques techniques incarnent l’avant-garde de la matière.

Légers, rigides et résistants à la chaleur, ils s’imposent dans l’aéronautique, le spatial et le médical.

Mais leur abrasivité et leur fragilité rendent leur usinage délicat.

Ces matériaux nécessitent souvent des outils diamantés, des fraises PCD ou des procédés non conventionnels comme la découpe jet d’eau, l’usinage ultrasonique ou, pour certains conducteurs, l’électroérosion.

L’objectif : limiter les contraintes mécaniques et préserver les propriétés internes du matériau.

L’erreur n’y est pas permise : la précision de coupe se mesure souvent au micron.

Les propriétés physiques déterminantes

Certaines propriétés influencent directement le comportement du matériau pendant l’usinage :

| Propriété | Influence sur l’usinage |

|---|---|

| Dureté | Accélère l’usure des outils |

| Conductivité thermique | Affecte la chauffe et la lubrification |

| Élasticité / ténacité | Provoque des vibrations ou des déformations |

| Hygroscopicité (bois) | Fait varier les dimensions |

| Abrasivité | Réduit la durée de vie de l’outil |

Comprendre ces paramètres permet d’ajuster les vitesses de coupe, les avances et le choix d’outillage de manière optimale.

Matériaux et secteurs d’application

Chaque secteur industriel privilégie certains matériaux en fonction des exigences mécaniques, thermiques ou esthétiques :

- Aéronautique : titane, Inconel, aluminium.

- Médical : inox 316L, PEEK, titane.

- Automobile : acier, fonte, aluminium, plastiques techniques.

- Énergie : aciers spéciaux, composites haute résistance.

- Mobilier et design : bois massif, PMMA, stratifiés décoratifs.

Ce lien étroit entre matière et usage souligne l’importance du dialogue entre concepteurs, usineurs et utilisateurs finaux : chaque matériau raconte une histoire différente qu’il faut savoir interpréter.

Recyclabilité et valorisation des matériaux

L’enjeu environnemental occupe désormais une place centrale dans la stratégie industrielle.

- Les métaux sont très recyclables : les copeaux peuvent être refondus et réutilisés sans perte de qualité.

- Les plastiques sont plus complexes : seuls les thermoplastiques se recyclent, tandis que les thermodurcissables sont voués à l’incinération ou au broyage.

- Le bois peut être valorisé en panneaux, granulés ou bois énergie.

- Les composites, eux, posent encore un défi : faute de filières adaptées, ils sont souvent broyés ou incinérés.

L’avenir de l’usinage passera donc par une meilleure valorisation des déchets et par la conception de matériaux hybrides, à la fois performants, économiques et durables.

Choisir un matériau, c’est bien plus que sélectionner une matière première : c’est définir le comportement, la durée de vie et l’empreinte environnementale d’une pièce.

L’art de l’usinage repose justement sur cette maîtrise du dialogue entre la machine, l’outil… et la matière.

Chapitre 6 – Machines-outils

Au cœur de tout atelier d’usinage, les machines-outils incarnent la transformation.

Elles donnent vie à la matière en retirant ce qu’il faut, où il faut, avec une précision parfois au micron près.

Ces machines sont le pilier de la production moderne, que l’on travaille le métal, le plastique ou le bois.

Chaque matériau impose ses contraintes spécifiques — rigidité, vitesse, refroidissement ou aspiration — et les machines sont conçues pour y répondre.

Anatomie d’une machine-outil moderne

Une machine-outil est un concentré de mécanique et d’électronique. Ses éléments essentiels :

- Le bâti : structure rigide qui absorbe les efforts et assure la stabilité.

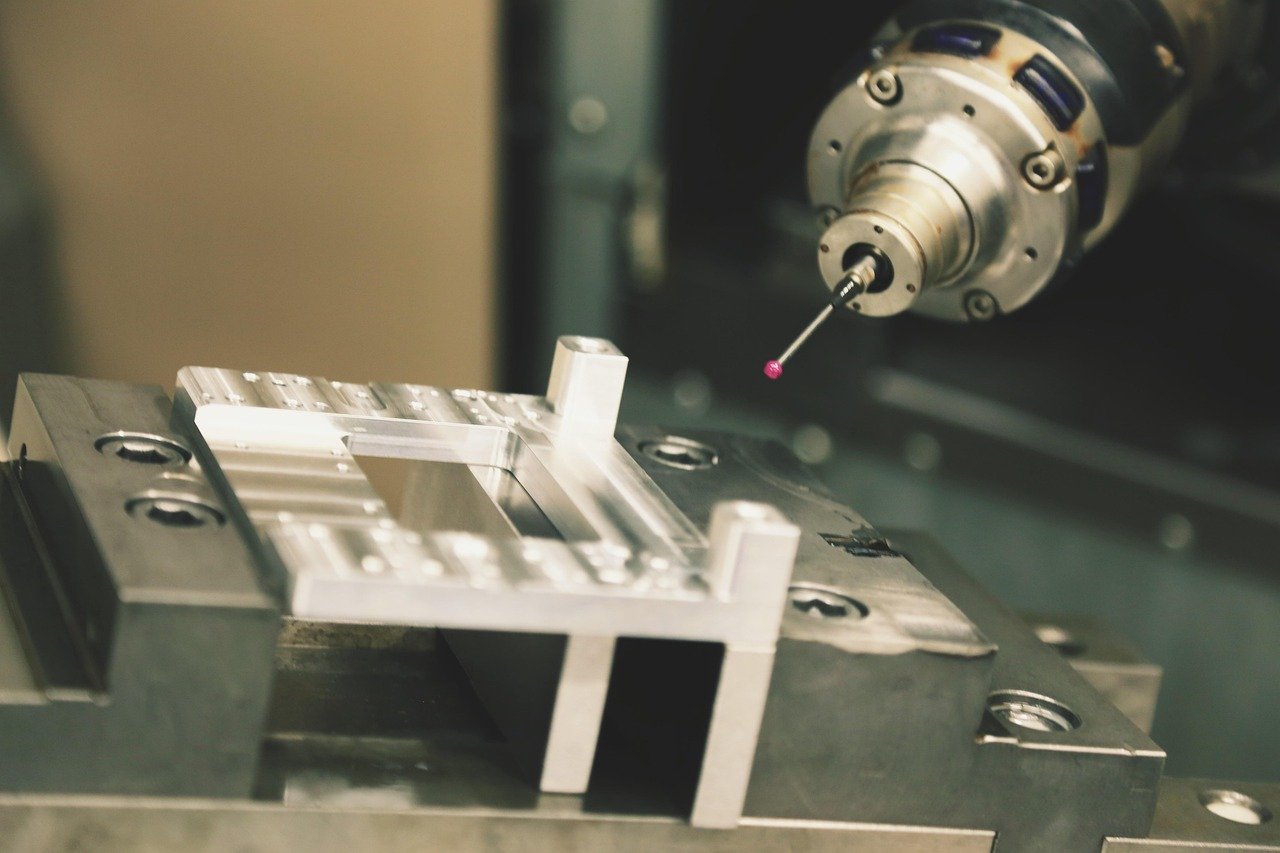

- La broche : cœur rotatif entraînant l’outil avec une précision micrométrique.

- Les axes linéaires (X, Y, Z) : responsables du positionnement de la pièce ou de l’outil.

- La table : supporte le brut à usiner.

- Le changeur d’outils automatique (ATC) : permet d’enchaîner les opérations sans arrêt machine.

- L’IHM (interface homme-machine) : écran de commande numérique piloté par l’opérateur.

- Les systèmes auxiliaires : lubrification, refroidissement, aspiration.

Ces composants doivent fonctionner en parfaite harmonie pour garantir précision, productivité et sécurité.

Les grands types de machines-outils

Chaque machine a sa spécialité, selon la géométrie de la pièce ou le matériau travaillé :

- Le tour : idéal pour les formes cylindriques (axes, bagues). Versions manuelles, automatiques ou CNC multitâches.

- La fraiseuse : pour les surfaces planes, rainures, poches et formes complexes.

- Le centre d’usinage : machine polyvalente combinant perçage, fraisage, taraudage et alésage.

- La rectifieuse : pour des finitions ultra précises et des rugosités très fines.

- Les machines non conventionnelles : électroérosion, découpe laser, jet d’eau ou plasma pour les matériaux difficiles.

Dans le bois et les plastiques, on retrouve des CNC haute vitesse (HSC), avec broches à grande rotation et aspiration intégrée.

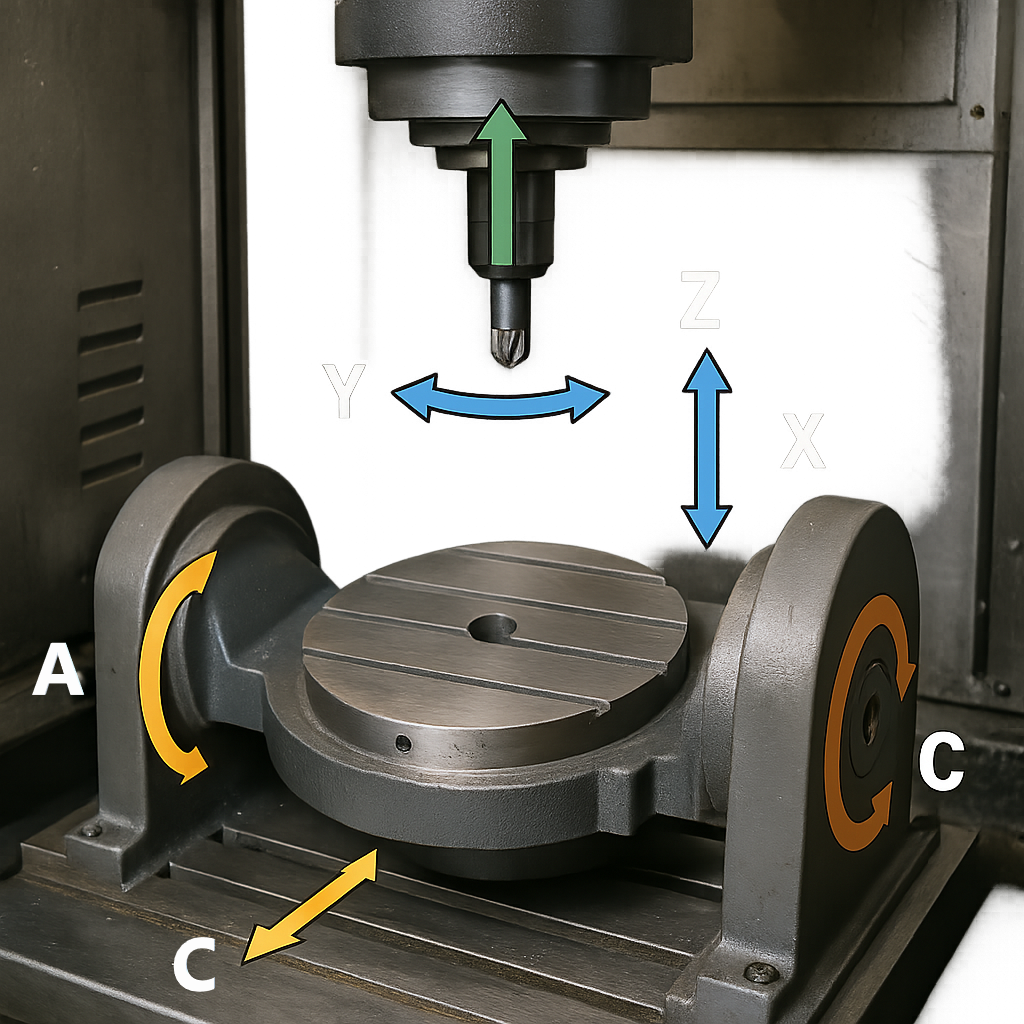

La gestion des axes et des mouvements

Les machines-outils se définissent par le nombre d’axes qu’elles contrôlent :

- 3 axes : mouvements linéaires de base (X, Y, Z).

- 4 ou 5 axes : ajout de rotations autour de ces axes (A, B, C), permettant l’usinage multi-faces et de formes libres.

Le passage au 5 axes ouvre la porte à des formes complexes — sculptures, boîtiers, prototypes — tout en réduisant les repositionnements.

La précision du palpage et la définition des origines (machine et pièce) sont essentielles pour garantir la cohérence des trajectoires.

Maintenance et fiabilité

Une machine-outil, aussi performante soit-elle, exige une maintenance rigoureuse :

- Quotidiennement : nettoyage, lubrification, vérification des niveaux et inspection visuelle des câbles, flexibles et capteurs.

- Périodiquement : réglages mécaniques, remplacement des pièces d’usure et contrôle de la géométrie.

- Systèmes d’aspiration et de filtration : nettoyage régulier pour éviter l’encrassement et préserver la qualité de l’air.

Les machines modernes intègrent des capteurs intelligents pour anticiper les pannes — c’est la maintenance prédictive.

Elle surveille les vibrations, les températures et les efforts pour intervenir avant la casse.

C’est une pratique qui se généralise aussi dans les ateliers bois et plastiques haut de gamme.

Une évolution continue vers la précision numérique

L’évolution des machines-outils suit celle de la technologie :

- Moteurs linéaires sans frottement,

- Broches à grande vitesse,

- Capteurs de position laser,

- Interfaces tactiles intuitives,

- Communication réseau (IoT industriel).

Ces avancées permettent d’atteindre des tolérances toujours plus fines, une stabilité accrue et une productivité en hausse.

Mais l’humain reste indispensable pour interpréter, régler et perfectionner la machine.

Chapitre 7 – Outils de coupe

Dans le monde de l’usinage, les outils de coupe sont les véritables acteurs du façonnage.

Ce sont eux qui entrent en contact avec la matière, qui la cisèlent, la creusent, la percent ou la polissent.

Leur rôle est essentiel : ils déterminent la qualité de la pièce, la vitesse d’exécution, la durée de vie de la machine et même le confort de travail de l’opérateur.

Les outils selon le procédé

Chaque procédé d’usinage — tournage, fraisage, perçage, taraudage, alésage — utilise des outils spécifiques.

Leur géométrie, matière et revêtement dépendent du matériau à usiner.

Un acier dur ne se travaille pas comme un plastique souple ou un bois filaire :

- Les outils à arêtes vives évitent l’arrachement dans le bois.

- Les outils diamantés ou revêtus TiN/TiAlN résistent à l’usure sur les plastiques et métaux.

- Les outils carbure sont incontournables pour la production rapide et la répétabilité.

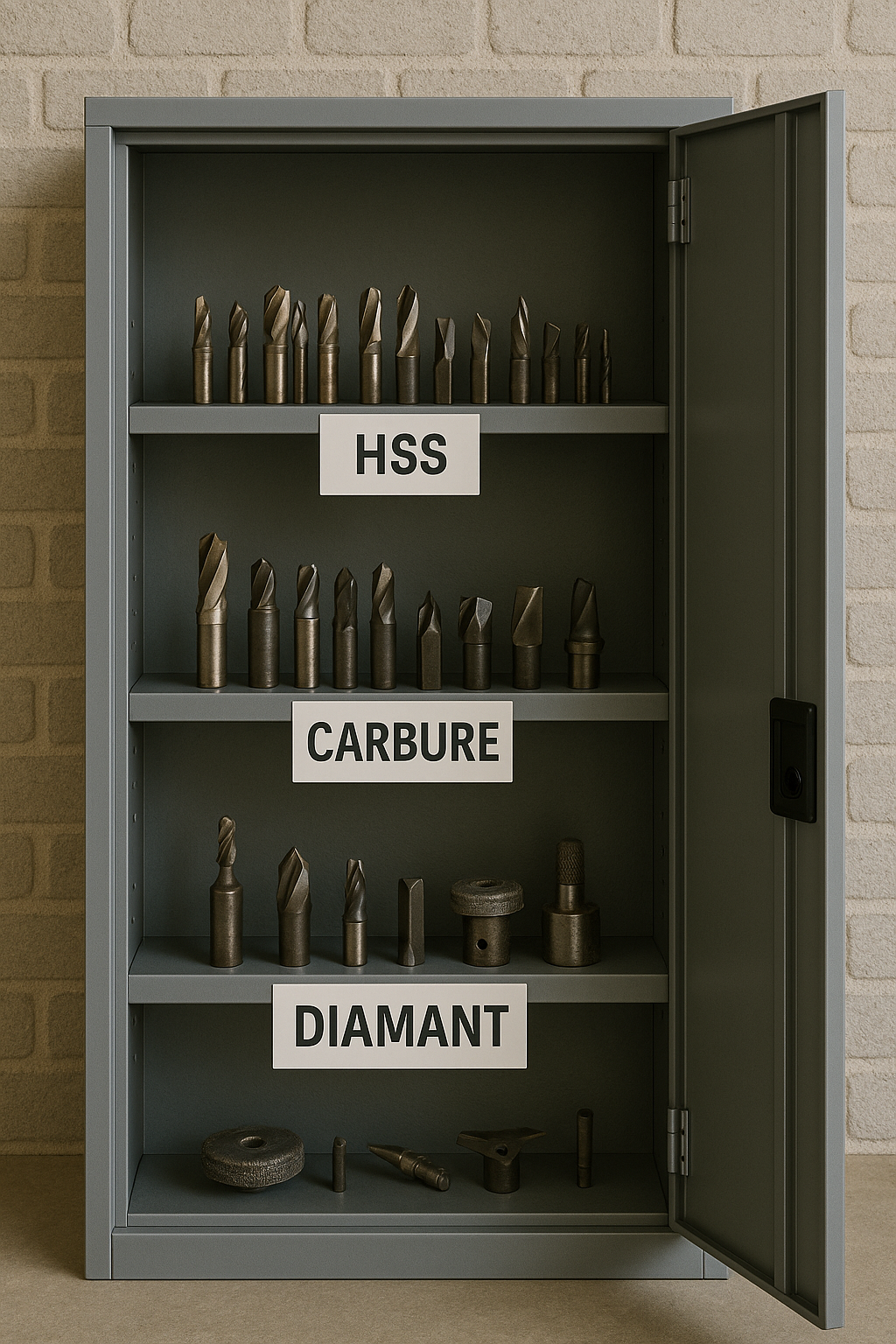

Les matériaux d’outils

Les matériaux des outils ont évolué avec la technologie :

- HSS (acier rapide) : économique, facile à affûter, parfait pour les petites séries.

- Carbure : dureté élevée, excellente résistance à la chaleur, idéal pour la grande production.

- Céramiques, CBN, PCD : réservés aux vitesses extrêmes et aux matériaux durs.

- Outils diamantés : très utilisés pour le bois, les composites et les plastiques, offrant une coupe nette et brillante.

Chaque matériau présente un compromis entre résistance à l’usure, prix et type de matière usinée.

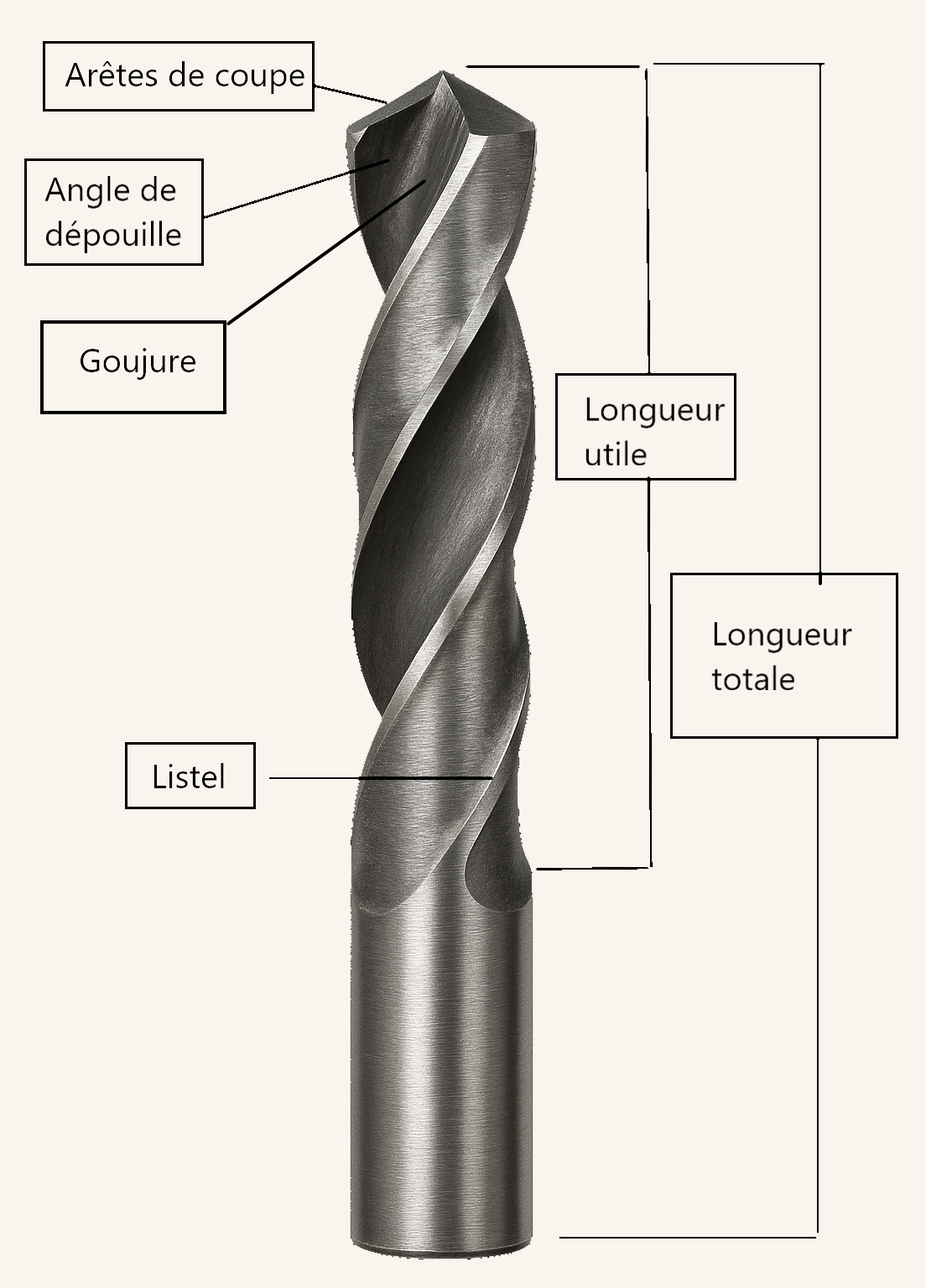

La géométrie de coupe

L’efficacité d’un outil dépend autant de sa matière que de sa forme.

Quelques éléments clés :

- L’arête de coupe : zone active où s’effectue l’enlèvement de matière.

- L’angle de coupe : détermine la formation du copeau — positif pour les plastiques et le bois, négatif pour les métaux durs.

- Les dépouilles : assurent la liberté de coupe et limitent le frottement.

- La longueur utile et totale : influencent la rigidité et la profondeur possible d’usinage.

Les revêtements comme le TiN (doré) ou le TiAlN (violet-noir) réduisent les frottements et prolongent la durée de vie de l’outil.

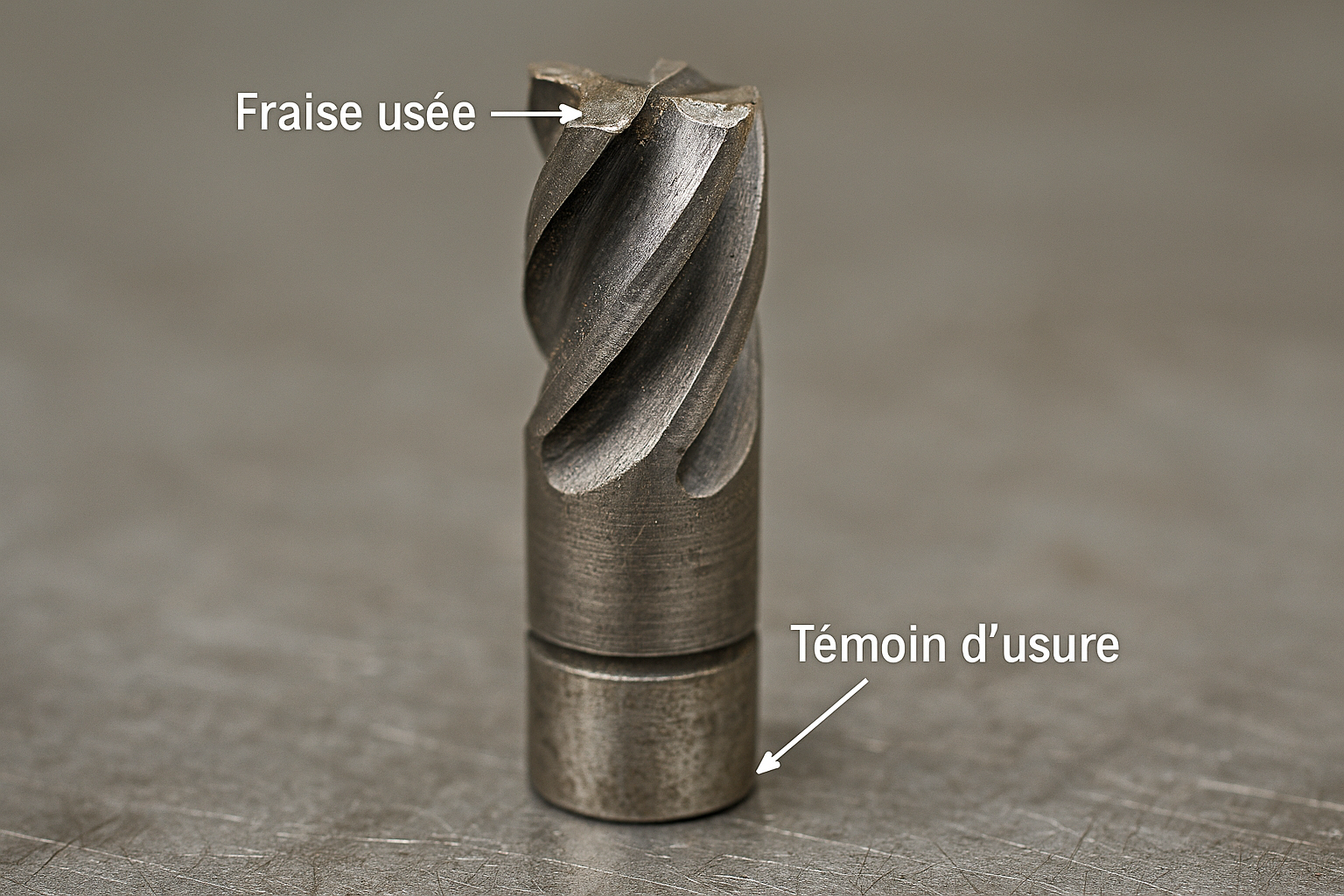

L’usure des outils

Comme tout composant mécanique, un outil de coupe s’use avec le temps.

Les causes principales :

- Matériau trop dur,

- Mauvaise vitesse ou avance,

- Refroidissement insuffisant,

- Copeaux collants (plastiques, aluminium),

- Vibrations excessives.

Les signes visibles :

- Cratère sur la face de coupe,

- Dépouille arrondie,

- Arête ébréchée,

- Échauffement ou coloration.

L’usure influe directement sur la qualité de la pièce et la sécurité du procédé.

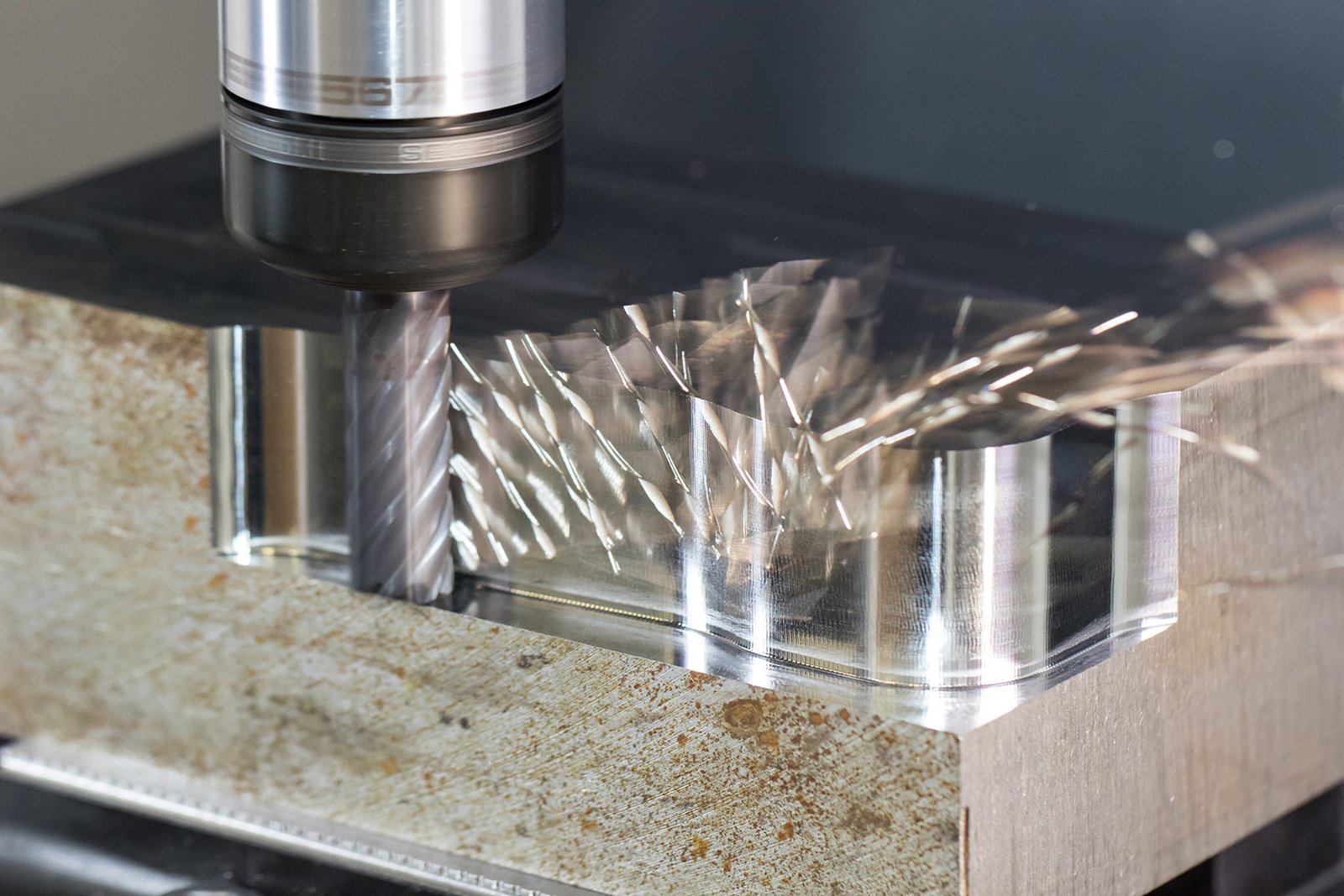

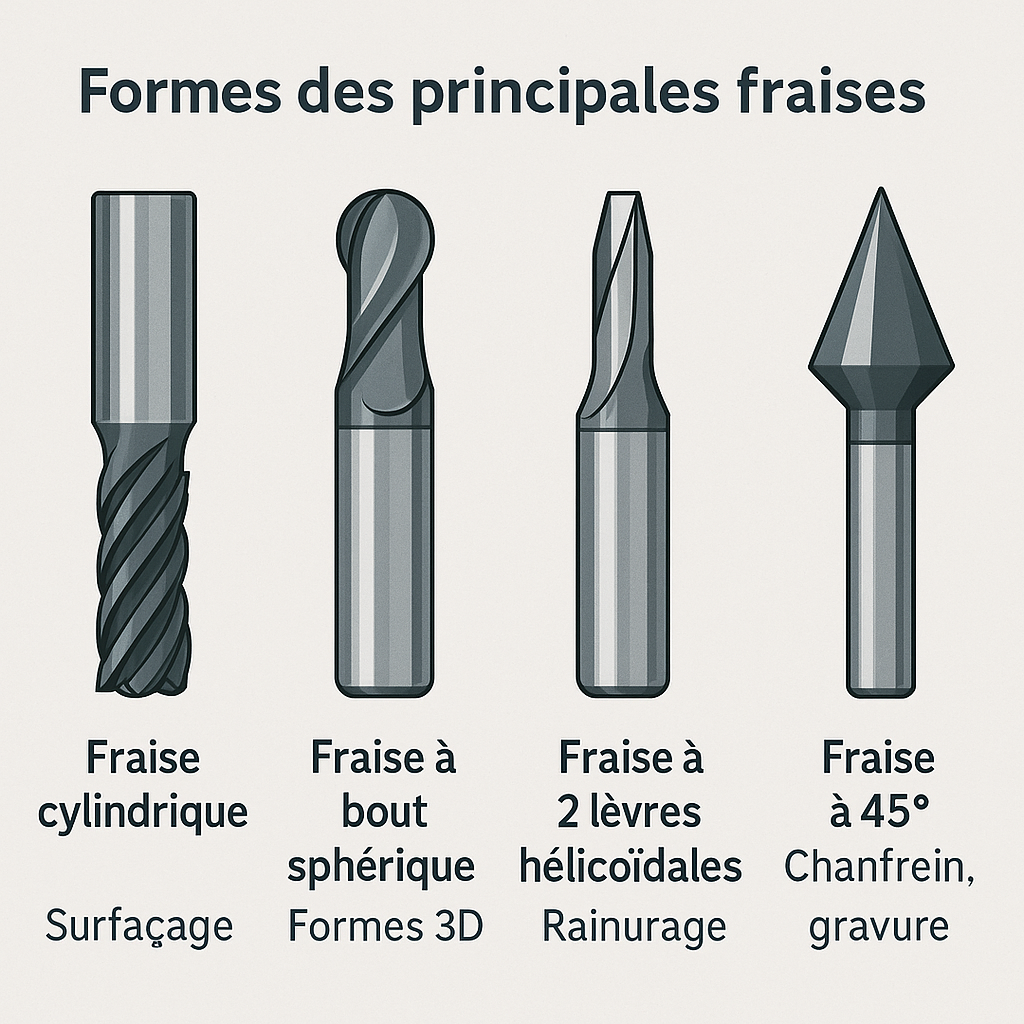

Les fraises les plus courantes

Les fraises utilisées en usinage sont des outils de coupe essentiels, chacun conçu pour une tâche bien précise selon la géométrie de la pièce à usiner.

- Fraise cylindrique : idéale pour le surfaçage de grandes surfaces planes, grâce à ses arêtes multiples qui assurent une coupe régulière.

- Fraise à bout sphérique : aussi appelée fraise torique, utilisée pour réaliser des formes 3D complexes, notamment dans les moules ou pièces à géométrie arrondie.

- Fraise à deux lèvres hélicoïdales : adaptée au rainurage précis et profond.

- Fraise conique à 45° : utilisée pour le chanfreinage ou la gravure fine, reconnaissable à sa pointe effilée.

Le bon choix de fraise est crucial pour assurer la qualité d’usinage, optimiser le temps de cycle et garantir la durée de vie de l’outil.

Gestion, affûtage et recyclage

La gestion des outils est un pilier de l’efficacité en atelier.

Certains outils (HSS, carbure brasé, fraises bois) peuvent être affûtés, prolongeant leur durée de vie.

Les plaquettes en carbure et forets cassés sont souvent recyclés via des circuits spécialisés.

Les ateliers modernes utilisent des systèmes de traçabilité :

- Outils codés par couleurs ou numéros,

- Puces RFID pour le suivi automatique,

- Armoires intelligentes enregistrant l’état d’usure.

Un entretien régulier et un nettoyage soigné garantissent une coupe nette, précise et durable.

Chapitre 8 – Paramètres de coupe

Dans l’univers de l’usinage, les paramètres de coupe sont les réglages invisibles qui font toute la différence.

Ils définissent comment l’outil interagit avec la matière et influencent directement la vitesse d’exécution, la qualité de la pièce, la durée de vie de l’outil et la sécurité de l’opération.

Bien les maîtriser, c’est trouver l’équilibre parfait entre performance, précision et durabilité.

Les trois paramètres fondamentaux

Trois grandeurs dominent tout réglage d’usinage :

- Vitesse de coupe (Vc) : vitesse linéaire à laquelle l’arête de l’outil rencontre la matière (m/min).

- Avance (f) : distance parcourue par l’outil à chaque tour de broche (ou par dent pour le fraisage).

- Profondeur de passe (ap) : épaisseur de matière retirée à chaque passage.

Ces trois paramètres sont étroitement liés : modifier l’un influence forcément les deux autres.

Trouver le bon trio, c’est garantir une coupe fluide, sans échauffement excessif, sans vibration, et avec un copeau bien formé.

.png)

Calculs de base

Derrière chaque réglage d’usinage, il existe quelques formules simples permettant de calculer les vitesses et avances optimales.

Vitesse de coupe

Vc = (π × D × N) / 1000

- Vc : vitesse de coupe (m/min)

- D : diamètre de l’outil ou de la pièce (mm)

- N : vitesse de rotation (tr/min)

Elle indique la vitesse linéaire du contact entre l’outil et la matière.

Vitesse de rotation

N = (1000 × Vc) / (π × D)

Permet de déterminer la vitesse de broche à partir d’une vitesse de coupe donnée.

Avance par dent et vitesse d’avance

Vf = fz × Z × N

- Vf : vitesse d’avance (mm/min)

- fz : avance par dent (mm/dent)

- Z : nombre de dents de l’outil

- N : vitesse de rotation (tr/min)

Taux d’enlèvement de matière

Q = ap × ae × Vf

- ap : profondeur de passe (mm)

- ae : largeur de passe (mm)

- Vf : vitesse d’avance (mm/min)

Cet indicateur reflète la productivité : plus Q est grand, plus le volume de matière retiré par minute est important.

Exemples concrets

Les calculs deviennent plus parlants avec quelques situations d’atelier :

Exemple 1 : Fraisage d’une plaque aluminium

- Ø fraise = 10 mm

- Avance par dent = 0,05 mm/dent

- Nombre de dents = 2

- Vitesse de coupe = 250 m/min

N = (1000 × 250) / (π × 10) ≈ 7957 tr/minVf = 0,05 × 2 × 7957 = 796 mm/min

La fraise doit tourner à environ 8000 tr/min avec une avance de 800 mm/min pour une coupe rapide et propre.

Exemple 2 : Usinage du bois massif

- Ø outil = 12 mm

- Vitesse de coupe = 400 m/min

- Avance par dent = 0,08 mm/dent

- Z = 2

N ≈ 10 610 tr/minVf = 0,08 × 2 × 10 610 = 1697 mm/min

En bois, on privilégie les vitesses élevées et les avances soutenues, pour éviter les brûlures et obtenir une coupe nette.

Exemple 3 : Usinage plastique (POM)

- Ø fraise = 8 mm

- Vc = 180 m/min

- fz = 0,05 mm/dent

- Z = 2

N ≈ 7162 tr/minVf = 0,05 × 2 × 7162 = 716 mm/min

Le POM s’usine mieux avec des vitesses modérées et des avances franches, pour éviter l’échauffement et la fusion du copeau.

Paramètres secondaires et optimisation

Autour de ces grandeurs principales gravitent des paramètres complémentaires :

- Vitesse d’avance (Vf) : vitesse réelle de déplacement de l’outil.

- Taux d’enlèvement de matière (Q) : volume retiré par unité de temps.

- Temps d’usinage (Tu) : durée nécessaire pour produire une pièce complète.

Ces valeurs servent à optimiser les cycles, à réduire les coûts et à prolonger la vie des outils.

Les logiciels de FAO modernes réalisent ces calculs automatiquement selon le matériau, l’outil et la stratégie d’usinage.

Les conséquences d’un mauvais réglage

| Erreur de réglage | Conséquence principale |

|---|---|

| Vitesse trop faible | Copeaux mal formés, bavures, usure rapide |

| Vitesse trop élevée | Échauffement, casse de l’outil ou déformation |

| Avance trop faible | Surface rugueuse, usure par frottement |

| Avance trop forte | Vibrations, arrachement, casse |

| Profondeur excessive | Déformation ou surchauffe |

Selon le matériau, les symptômes diffèrent : les plastiques fondent, le bois brûle et les métaux se déforment.

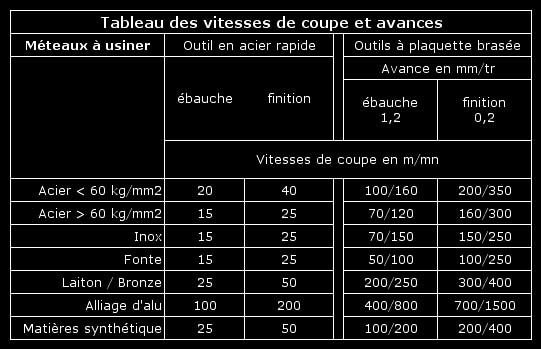

Réglages selon le matériau

| Matériau | Vitesse de coupe | Avance | Particularité |

|---|---|---|---|

| Aluminium | Élevée | Généreuse | Refroidissement léger |

| Acier | Moyenne | Modérée | Forte rigidité machine |

| Inox | Faible | Douce | Lubrification continue |

| Plastiques (POM, PEHD) | Moyenne | Importante | Éviter la fusion |

| Bois | Très élevée | Ajustée selon le fil | Sensible à l’humidité |

Un bon opérateur ajuste toujours ses réglages selon le matériau, la finition recherchée et la durée de vie souhaitée de l’outil.

Les technologies d’optimisation

Les ateliers modernes s’appuient sur des outils puissants pour affiner leurs réglages :

- Simulateurs FAO : testent les parcours outils avant usinage.

- Capteurs intégrés : mesurent en temps réel les efforts, vibrations et températures.

- IA embarquée : adapte les vitesses automatiquement selon la charge de l’outil.

- Aspiration intelligente : ajuste le flux selon le type et la taille des copeaux.

Grâce à ces technologies, les cycles deviennent plus rapides, les pièces plus régulières et les outils durent plus longtemps.

Les paramètres de coupe sont à l’usinage ce que la partition est à la musique : une écriture invisible qui guide le geste.

Savoir les lire, les ajuster et les interpréter, c’est passer du simple réglage à la maîtrise technique — celle qui transforme une machine-outil en véritable instrument de précision.

Chapitre 9 – Programmation et interface machine

La programmation en commande numérique est le cerveau de l’usinage moderne.

C’est elle qui permet à la machine de passer du brut à la pièce finie avec une précision impressionnante.

Derrière chaque trajectoire d’outil, chaque perçage et chaque mouvement, se cache une suite d’instructions logiques, écrites dans un langage universel : le G-code.

Cette étape relie le monde virtuel de la conception (CAO/FAO) à la réalité du travail sur machine.

Le langage G-code : le standard de l’usinage numérique

Le G-code, défini par la norme ISO 6983, est le langage le plus utilisé pour piloter les machines-outils.

Chaque ligne (ou “bloc”) contient des lettres et des chiffres indiquant :

- les mouvements géométriques (codes G),

- les actions machine (codes M),

- les vitesses, avances et outils utilisés.

Ce langage s’applique aussi bien à l’usinage du métal, du bois que du plastique, avec quelques adaptations selon la machine.

D’autres langages dits “conversationnels” offrent des approches plus intuitives :

- Heidenhain : syntaxe naturelle, proche du langage humain.

- Mazatrol : cycles prédéfinis pour simplifier les opérations répétitives.

- Fanuc, Siemens, Haas : extensions enrichies du G-code classique.

De la CAO à la FAO : la chaîne numérique

Aujourd’hui, peu d’opérateurs programment entièrement à la main.

Les logiciels de FAO (Fabrication Assistée par Ordinateur) génèrent automatiquement le programme à partir d’un modèle 3D conçu en CAO (Conception Assistée par Ordinateur).

Le processus classique se déroule ainsi :

- Modélisation 3D de la pièce (SolidWorks, CATIA, Fusion 360, etc.)

- Préparation des parcours outils (Mastercam, TopSolid, Alphacam...)

- Simulation virtuelle pour détecter collisions ou erreurs.

- Post-processeur → conversion du programme dans le format spécifique à la machine.

Cette chaîne numérique réduit les erreurs, accélère la production et optimise les trajectoires selon le matériau (bois, plastique, métal).

Le rôle du post-processeur

Le post-processeur est un maillon essentiel entre la FAO et la machine.

C’est lui qui traduit les instructions du logiciel en un G-code compatible avec la marque et le modèle de la machine.

Chaque constructeur ayant ses spécificités, un mauvais post-processeur peut provoquer des erreurs, voire des collisions.

Un bon post-processeur tient compte de :

- la cinématique de la machine (3, 4 ou 5 axes),

- la gestion des outils et changeurs automatiques,

- les vitesses maximales autorisées,

- et des particularités du matériau (ex. : avance réduite pour les plastiques).

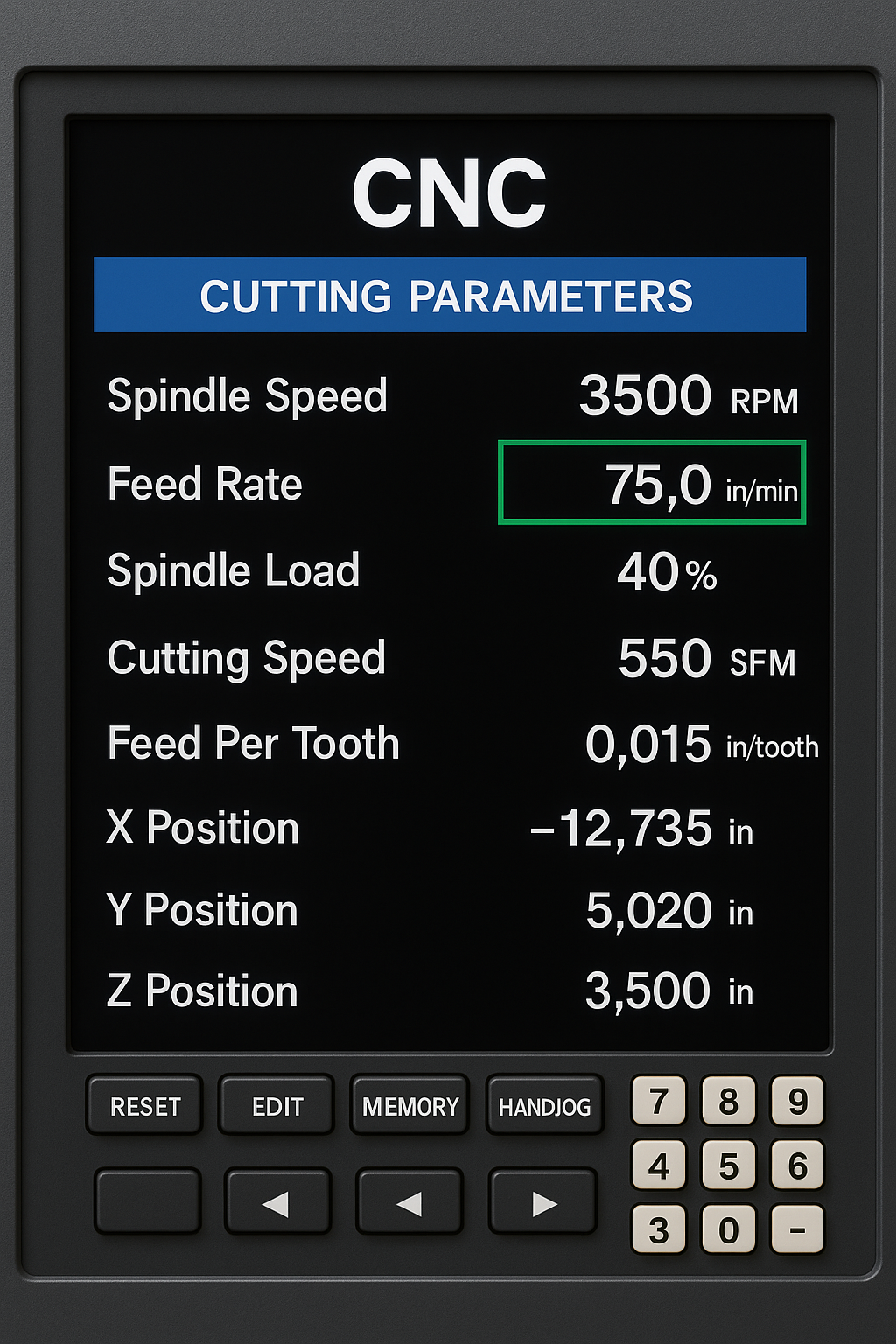

Interface Homme-Machine (IHM) : piloter et surveiller

L’IHM est le tableau de bord de l’usinage.

C’est là que l’opérateur charge les programmes, lance les cycles et surveille les paramètres en direct.

Elle permet de :

- régler les origines pièce,

- définir les longueurs outils,

- visualiser les axes en mouvement,

- et réagir en cas d’alarme ou d’erreur.

Sur les machines pour bois et plastiques, ces interfaces sont souvent tactiles et visuelles, avec des icônes claires et des cycles automatisés.

Simulation et validation avant usinage

Avant de lancer une pièce réelle, une simulation graphique est indispensable.

Elle permet de vérifier :

- la trajectoire des outils,

- la vitesse d’avance,

- les collisions potentielles,

- et la cohérence du bridage.

Certaines machines intègrent directement cette simulation dans l’IHM, évitant ainsi les erreurs coûteuses.

C’est particulièrement utile pour les plastiques sensibles et les bois massifs, où la moindre erreur peut provoquer échauffement, éclatement ou arrachement.

Vers une programmation plus intelligente

Avec l’essor de l’Industrie 4.0, la programmation devient de plus en plus automatisée :

- Les logiciels ajustent les vitesses selon l’usure de l’outil.

- L’intelligence artificielle optimise les trajectoires pour réduire les temps morts.

- Les machines communiquent entre elles pour ordonnancer la production en temps réel.

La programmation de demain sera connectée, adaptative et prédictive — mais toujours guidée par l’expertise humaine.

Chapitre 10 – Stratégies et trajectoires d’usinage

L’usinage n’est pas qu’une question de paramètres : c’est aussi une question de stratégie.

Chaque pièce, chaque matériau, chaque outil impose une manière particulière de retirer la matière pour obtenir un résultat optimal.

Une trajectoire d’outil bien pensée, c’est moins d’usure, moins de vibrations et une meilleure finition.

C’est ce qui fait la différence entre une coupe brutale et un usinage fluide, maîtrisé et rentable.

Pourquoi la stratégie d’usinage est essentielle

L’objectif d’une stratégie d’usinage est simple : obtenir la qualité souhaitée au moindre coût.

Mais derrière cette simplicité se cache une multitude de décisions :

- Par où commencer ?

- Quelle direction de coupe adopter ?

- Quelle profondeur et quelle avance choisir ?

- Comment enchaîner les opérations sans générer de contraintes internes ?

Chaque réponse dépend du matériau, de la géométrie de la pièce et du type de machine utilisée.

Une bonne stratégie d’usinage, c’est un équilibre entre temps de cycle, état de surface, usure outil et stabilité thermique.

Les grandes familles de trajectoires d’outil

1. L’ébauche

Première phase du processus, elle vise à retirer le maximum de matière rapidement, sans rechercher la précision absolue.

Les parcours sont souvent hélicoïdaux ou en spirale, pour maintenir une charge constante sur l’outil.

Les passes sont profondes, l’avance élevée et la tolérance large.

2. La semi-finition

Elle prépare la surface avant la finition.

Les passes deviennent plus légères, les trajectoires suivent déjà la forme finale et la précision augmente.

Cette étape est cruciale pour éviter les surcharges lors de la finition.

3. La finition

C’est le travail de détail et de précision.

Les vitesses sont plus faibles, les avances réduites, et la trajectoire suit exactement la géométrie 3D.

Sur le bois et les plastiques, cette phase demande une attention particulière à l’échauffement et au sens du fil.

4. La reprise locale

Elle corrige des zones spécifiques ou des recoins difficiles d’accès.

Souvent, elle fait appel à des stratégies 5 axes ou à des outils à rayon variable pour atteindre les zones sans repositionner la pièce.

Les types de parcours selon la géométrie

Selon la forme de la pièce, les logiciels de FAO proposent différentes stratégies de parcours, chacune avec ses avantages et limites.

1. Parcours parallèle (ou balayage linéaire)

L’outil se déplace en lignes droites parallèles, généralement sur un plan XY.

Usage : surfaces planes ou légèrement inclinées (bois, plastiques, aluminium).

Avantage : régularité et rapidité.

Inconvénient : marques visibles aux changements de direction.

2. Parcours en contour (ou offset)

L’outil suit le périmètre de la forme avec des passes concentriques.

Usage : poches, contours extérieurs, ajustages précis.

Avantage : bonne géométrie, effort latéral réduit.

Inconvénient : accumulation d’erreurs au centre ou dans les coins.

3. Parcours trochoïdal

L’outil avance par boucles ou spirales en maintenant un effort constant sur la matière.

Usage : métaux durs, poches profondes.

Avantage : usure régulière, vitesse élevée, chauffe maîtrisée.

Inconvénient : calcul FAO plus long, peu utile sur matériaux tendres.

4. Parcours adaptatif (charge constante)

Version moderne du trochoïdal : la FAO ajuste automatiquement la trajectoire pour maintenir une charge constante.

Usage : ébauches rapides sur aluminium et acier.

Avantage : équilibre parfait entre rapidité, durée de vie outil et précision.

Inconvénient : demande un logiciel et une machine réactive.

5. Parcours en spirale 3D

L’outil descend progressivement en Z tout en tournant autour de la forme.

Usage : moules, sculptures, pièces en bois ou PMMA.

Avantage : finition fluide, sans raccord visible.

Inconvénient : inefficace sur les formes anguleuses.

6. Parcours par projection ou morphing

Le déplacement est “projeté” sur la surface à usiner pour épouser sa géométrie exacte.

Usage : surfaces 3D complexes, usinage 5 axes.

Avantage : très belle finition, efforts constants.

Inconvénient : calcul long, nécessite une FAO avancée.

7. Parcours d’ébauche en poche

L’outil creuse par couches successives, souvent avec une entrée hélicoïdale et sortie tangente.

Usage : cavités internes, logements de pièces mécaniques.

Avantage : retrait de matière rapide, gestion efficace des copeaux.

8. Parcours 5 axes simultané

L’outil reste perpendiculaire à la surface pendant tout le mouvement, permettant d’atteindre les zones complexes sans repositionnement.

Usage : pièces sculptées, aéronautique, lutherie haut de gamme.

Avantage : finition homogène, effort constant, gain de temps.

Inconvénient : programmation exigeante, machines coûteuses.

Adapter la trajectoire au matériau

Chaque matériau réagit différemment face à la coupe.

Une stratégie efficace doit en tenir compte :

- Métaux : privilégier les trajectoires régulières, éviter les à-coups et les changements brusques d’effort.

- Plastiques : limiter la chauffe, adopter des passes légères et utiliser un soufflage d’air.

- Bois : respecter le sens du fil, éviter les retours à contre-fil et anticiper les arrachements de fibres.

Les logiciels modernes intègrent ces paramètres et ajustent automatiquement les vitesses, avances et profondeurs selon la matière.

L’importance des entrées et sorties d’outil

Une trajectoire bien conçue ne commence jamais brutalement dans la matière.

Les entrées progressives (hélicoïdales, tangentielles ou en rampe) réduisent l’effort sur l’outil et évitent les marques.

De même, les sorties douces empêchent les arrachements de surface ou les bavures. C’est particulièrement crucial pour les plastiques translucides et les bois massifs, où le moindre accroc est visible.

- Entrée directe : rapide mais brutale, réservée aux matériaux tendres.

- Entrée en rampe : descente diagonale progressive, limitant les chocs et l’échauffement.

- Entrée hélicoïdale : descente en spirale, idéale pour les matériaux durs ou fragiles.

- Entrée tangentielle : pénétration douce, parfaite pour la finition.

- Sortie droite : rapide mais laisse souvent une bavure.

- Sortie tangente : trajectoire arrondie pour une sortie sans marque.

- Sortie en rampe : montée progressive, très propre sur les contours.

- Sortie hélicoïdale : efficace dans les poches profondes.

Une gestion soignée des entrées et sorties améliore l’état de surface, prolonge la durée de vie des outils et évite les reprises inutiles.

Optimisation du temps d’usinage

La durée d’un cycle dépend souvent davantage du parcours choisi que des paramètres de coupe eux-mêmes.

Quelques leviers simples permettent d’optimiser le temps sans sacrifier la qualité :

- Réduire les déplacements à vide entre passes.

- Grouper les opérations par outil.

- Utiliser des passes de finition combinées sur plusieurs zones.

- Exploiter le multiaxe simultané pour limiter les repositionnements.

Un simple ajustement de stratégie FAO peut réduire de 5 à 10 % le temps de cycle total, voire davantage sur des séries longues.

Stratégies multi-axes et surfaces complexes

L’usinage 4 et 5 axes ouvre la voie à des trajectoires dynamiques : l’outil reste perpendiculaire à la surface ou bien s'oriente si la broche le permet, garantissant une finition homogène et un effort constant.

Ce type d’usinage est particulièrement adapté aux formes sculptées, aux instruments de musique, aux moules et aux pièces esthétiques.

Il réduit aussi les temps de manipulation et augmente la précision globale.

Les trajectoires d’outil, c’est un peu la partition musicale de l’usinage : le programmeur en est le compositeur, et la machine, l’interprète.

Bien pensée, une stratégie transforme une simple opération mécanique en un processus fluide, précis et durable.

Elle permet de tirer le meilleur de chaque matériau, tout en prolongeant la vie des outils et en réduisant les coûts.

Chapitre 11 – Problématiques techniques et astuces

Même avec les meilleures machines et les outils les plus performants, l’usinage reste un art sensible.

Les variations de matière, les réglages, les conditions ambiantes ou simplement l’usure naturelle des outils peuvent bouleverser le résultat final.

C’est là que l’expérience de l’opérateur et les bonnes pratiques font toute la différence.

Le bridage : fondation de toute précision

Le maintien de la pièce est souvent le point le plus sous-estimé, alors qu’il conditionne directement la qualité d’usinage.

Un bridage mal pensé peut provoquer des vibrations, des marques sur la pièce, des déformations ou même la casse de l’outil.

Selon la nature de la pièce et du matériau, plusieurs solutions existent :

- Étaux à mors doux : parfaits pour éviter les marques sur les pièces fragiles ou finies.

- Brides mécaniques : idéales pour les formes simples et les pièces métalliques.

- Systèmes à vide : très utilisés pour les plastiques souples, le PMMA et les panneaux bois.

- Plateaux magnétiques : réservés aux matériaux ferreux, efficaces pour les pièces fines.

- Tables à dépression : incontournables pour les découpes CNC bois ou composites.

Avant toute opération, il faut vérifier la planéité et la propreté des surfaces de contact, surtout sur le bois et les plastiques, sensibles aux variations d’humidité ou à l’électricité statique.

Vibrations, échauffement et déformations : les ennemis invisibles

Les problèmes techniques en usinage ont souvent plusieurs causes combinées.

Voici les plus fréquents et leurs origines possibles :

- Vibrations : outil trop long, bridage insuffisant, avance excessive ou broche déséquilibrée.

- Bavures : outil émoussé, avance trop faible ou vitesse trop élevée.

- Échauffement : vitesse inadaptée, manque de lubrification, coupe continue sur matière tendre.

- Copeaux collants : typiques des plastiques et de l’aluminium, nécessitant un soufflage ou une aspiration efficace.

- Arrachement ou éclatement : surtout sur le bois, dû à une mauvaise orientation du fil ou à un outil mal affûté.

- Déformation thermique : fréquente sur les plastiques, compensable par des passes légères et un refroidissement adapté.

Impact sur la qualité finale

Chaque défaut technique a une conséquence visible ou mesurable :

- Une tolérance non respectée vient souvent d’une déformation ou d’un jeu machine.

- Un mauvais état de surface découle d’un outil usé ou de vibrations.

- Une pièce brûlée ou déformée signale un excès de chaleur ou une mauvaise évacuation des copeaux.

Dans le bois, cela se traduit par des brûlures, éclats ou fibres arrachées.

Dans les plastiques, on observe plutôt des bavures fondues, reflets ternes ou déformations locales.

Un diagnostic rapide permet souvent d’ajuster les vitesses, l’avance ou la stratégie d’usinage avant de perdre une série complète.

Les astuces de terrain qui font la différence

Quelques pratiques simples mais efficaces peuvent améliorer sensiblement la qualité et la régularité :

- Faire un test à blanc : avant la première pièce, pour éviter les erreurs de coordonnées ou de profondeur.

- Numéroter les outils : et suivre leur durée d’utilisation pour prévenir les usures inattendues.

- Utiliser des mors doux : afin de préserver les surfaces sensibles.

- Adopter un bridage souple : pour les plastiques et bois afin de limiter les tensions internes.

- Prévoir des passes d’ébauche et de finition distinctes : même sur des pièces simples.

- Optimiser l’aspiration : pour éviter les accumulations de copeaux ou de poussières abrasives.

- Respecter le sens du fil du bois : et ajuster les vitesses selon la densité de l’essence.

- Utiliser un soufflage d’air : sur les plastiques pour refroidir sans lubrification.

Ces petits gestes, répétés au quotidien, deviennent des automatismes qui garantissent constance et fiabilité.

Quand la machine parle : savoir écouter et observer

L’expérience se forge souvent à l’oreille et à l’œil.

Un bruit irrégulier signale souvent une vibration.

Une poussière plus fine que d’habitude peut indiquer un outil émoussé.

Un changement de couleur du copeau révèle une surchauffe.

Ces indices, imperceptibles pour une machine, sont instinctivement perçus par un bon opérateur.

C’est cette part humaine de l’usinage qui permet d’atteindre une qualité constante, bien au-delà des seuls réglages numériques.

Les problématiques techniques ne sont pas des obstacles : ce sont des opportunités d’amélioration.

Chaque vibration, chaque bavure, chaque copeau collant raconte une histoire sur la machine, l’outil ou la matière.

En comprenant ces signaux et en adoptant les bons réflexes, on transforme les aléas en savoir-faire.

L’usinage devient alors un dialogue entre la matière et l’opérateur, où la maîtrise se mesure autant à la précision du geste qu’à la capacité d’adaptation.

Chapitre 12 – Métrologie et contrôle qualité

Dans un atelier d’usinage, fabriquer une pièce conforme ne suffit pas : il faut prouver qu’elle l’est.

C’est le rôle de la métrologie et du contrôle qualité, deux piliers de la production industrielle.

Ils garantissent que chaque pièce répond aux plans, aux tolérances et aux exigences du client, tout en assurant la traçabilité et la fiabilité du processus.

La qualité ne se devine pas — elle se mesure.

Le rôle central du contrôle qualité

Le contrôle qualité intervient à plusieurs étapes :

- Avant la production : vérification de la matière première et de l’outillage.

- Pendant l’usinage : contrôle de la stabilité du processus et ajustements si nécessaire.

- Après fabrication : validation de la conformité finale.

Ces contrôles permettent de limiter les rebuts, de détecter les dérives et de garantir la répétabilité d’une série.

Chaque mesure devient une donnée utile pour améliorer le procédé.

Les exigences varient selon le matériau :

- Les métaux nécessitent des tolérances serrées et des mesures dimensionnelles précises.

- Les plastiques exigent des contrôles adaptés à leur dilatation et leurs déformations thermiques.

- Le bois demande des vérifications visuelles, des ajustements à l’assemblage et une évaluation esthétique.

Les instruments de mesure essentiels

L’atelier d’usinage dispose d’un panel d’instruments adaptés à chaque niveau de précision :

- Le pied à coulisse : l’outil universel pour longueurs et diamètres, précision au 1/100e.

- Le micromètre : pour des contrôles jusqu’au micron.

- Le comparateur : idéal pour mesurer faux-ronds, planéité ou décalages.

- Les jauges de profondeur et calibres à mâchoires : vérifications rapides en production.

- Les colonnes de mesure, MMT (Machines à Mesurer Tridimensionnelles) et rugosimètres : mesures complexes, formes libres et états de surface.

Ces instruments doivent être étalonnés régulièrement et utilisés dans des conditions stables de température et d’humidité pour garantir leur fiabilité.

Tolérances et normes de référence

Les tolérances dimensionnelles définissent la marge d’erreur admissible entre la cote théorique et la cote réelle.

Elles sont encadrées par des normes internationales :

- ISO 2768 : tolérances générales (longueurs, angles, géométrie).

- ISO 286 : ajustements normalisés (ex. : H7/g6).

- ISO 1101 : tolérances géométriques (planéité, circularité, perpendicularité, etc.).

Plus la tolérance est serrée, plus l’usinage est complexe et coûteux.

Les plastiques et le bois admettent des tolérances plus larges, liées à leur comportement thermique et hygroscopique.

Sur le métal, on vise parfois des précisions au micron ; sur le bois, une tolérance d’un millimètre est déjà fine.

Contrôle en cours de production

L’autocontrôle par l’opérateur est la première étape de la qualité.

À chaque changement d’outil ou début de série, il vérifie les cotes critiques, ajuste si nécessaire et enregistre les valeurs.

Ce contrôle dynamique permet de corriger immédiatement les dérives et d’éviter la production de pièces non conformes.

Dans les productions en série, un suivi statistique (SPC – Statistical Process Control) peut être mis en place.

Il sert à détecter les tendances avant qu’un défaut n’apparaisse.

Les logiciels de supervision (MES) facilitent cette approche, en associant chaque mesure à une pièce, un lot ou un opérateur.

Contrôle final et validation

Le contrôle final intervient avant la livraison et regroupe plusieurs vérifications :

- Dimensionnelles : longueurs, diamètres, formes.

- Fonctionnelles : ajustement, montage, étanchéité.

- Visuelles : aspect, finition, absence de bavures ou brûlures.

- Documentaires : fiche de contrôle, numéro de lot, conformité matière.

Sur le bois et les plastiques, l’aspect esthétique est souvent aussi important que la mesure.

Les teintes, reflets ou micro-rayures influencent la qualité perçue autant que les dimensions.

Traçabilité et documentation

Chaque pièce contrôlée doit pouvoir être retracée à sa matière, son programme, sa machine et son opérateur.

Cette traçabilité est cruciale dans les secteurs réglementés (médical, aéronautique, alimentaire).

Les documents associés incluent :

- La fiche de contrôle avec les valeurs mesurées.

- Le certificat matière fourni par le fournisseur.

- Le rapport de contrôle final validé avant expédition.

Les ateliers certifiés ISO 9001 ou EN 9100 doivent conserver ces enregistrements pendant plusieurs années.

Même dans la menuiserie industrielle ou la plasturgie, la traçabilité devient un argument de transparence et de professionnalisme.

La métrologie est la mémoire de l’usinage.

Elle permet de transformer un savoir-faire en données mesurables, reproductibles et communicables.

Un atelier bien équipé et rigoureux dans ses contrôles ne se contente pas de produire des pièces conformes :

il construit la confiance de ses clients, renforce sa crédibilité et pose les bases d’une amélioration continue.

Chapitre 13 – Lubrification et refroidissement

Dans tout processus d’usinage, la gestion thermique est un enjeu critique.

La chaleur générée au point de coupe influence directement la qualité de surface, la durée de vie des outils et la stabilité dimensionnelle des pièces.

C’est pourquoi les systèmes de lubrification et de refroidissement jouent un rôle essentiel, en assurant à la fois la performance, la précision et la sécurité du procédé.

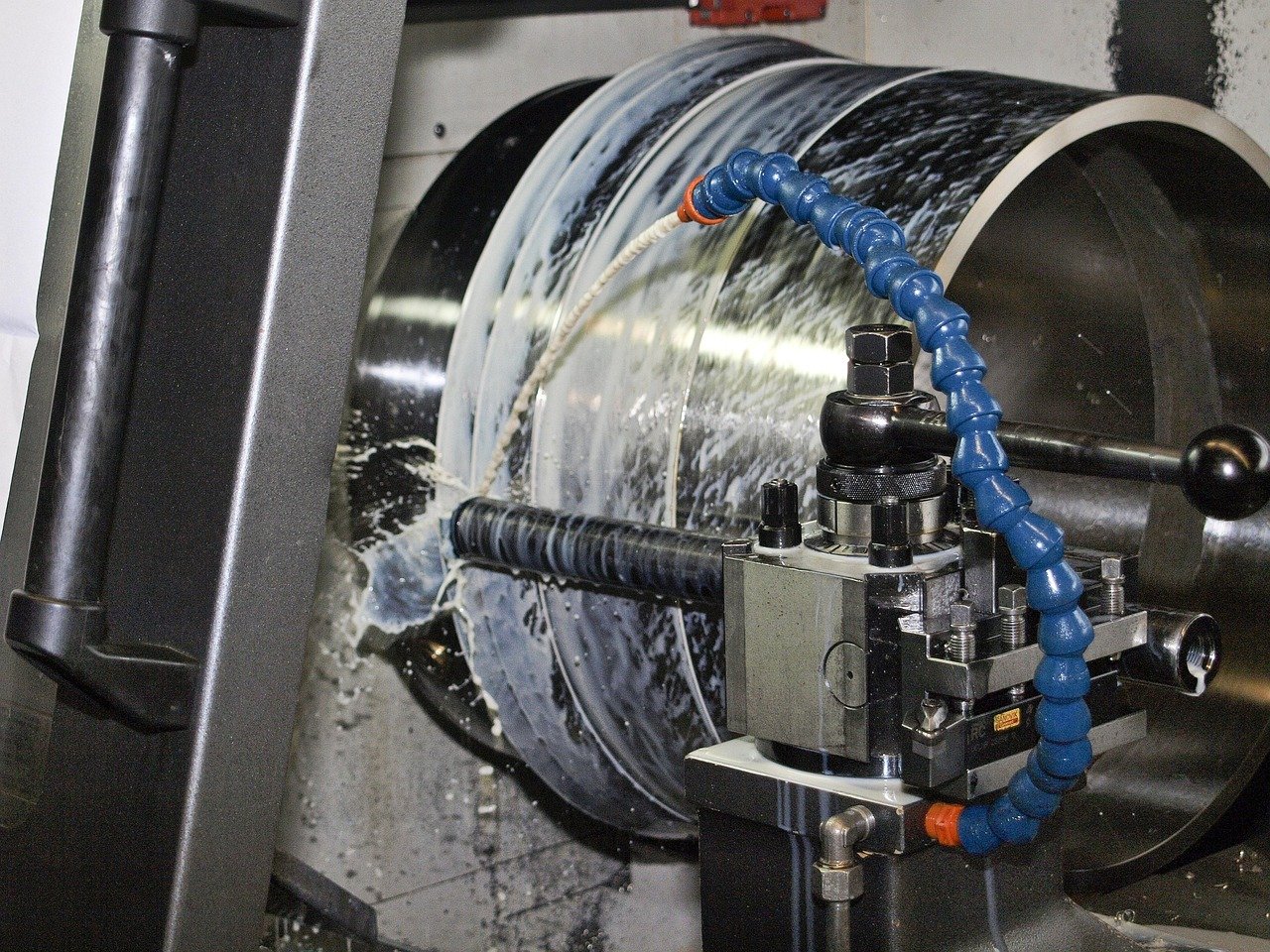

Pourquoi lubrifier et refroidir ?

Lors de l’usinage, la friction entre l’outil et la matière provoque une montée rapide de température.

Sans lubrification adaptée, les effets sont immédiats :

- Échauffement excessif : déformation de la pièce ou du plastique.

- Usure accélérée : arête émoussée, casse d’outil.

- Mauvais état de surface : traces de brûlure, bavures, décoloration.

- Diminution de la précision : dilatation des matériaux sensibles.

La lubrification ne sert donc pas uniquement à refroidir.

Elle réduit les frottements, facilite l’évacuation des copeaux et protège les surfaces contre la corrosion.

Elle devient un véritable paramètre de qualité à part entière.

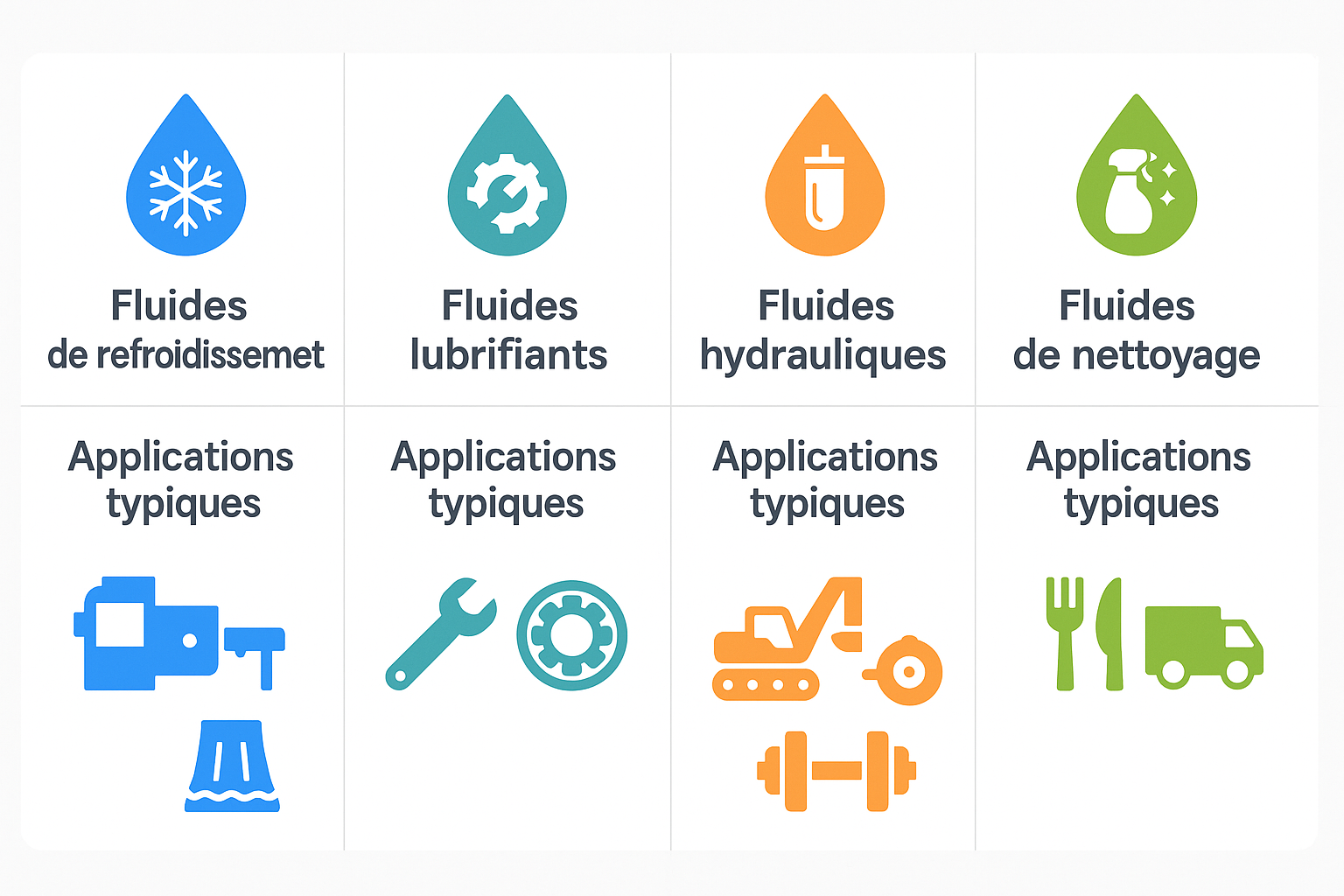

Les différents types de fluides de coupe

Le choix du fluide dépend du matériau, du type d’usinage et des objectifs recherchés.

Voici les grandes familles utilisées en atelier :

- Huiles entières : excellente lubrification, mais forte génération de chaleur et de brouillard.

- Émulsions huile/eau : bon compromis entre refroidissement et économie, adaptées aux métaux.

- Micro-lubrification (MQL) : projection d’un brouillard d’huile très fin, propre et écologique.

- Air comprimé : idéal pour les plastiques et le bois, évite l’humidité et les résidus liquides.

- Cryogénie (CO₂ ou azote liquide) : refroidissement extrême pour matériaux difficiles, coûteuse mais efficace.

Chaque fluide possède ses avantages et ses limites.

Dans la pratique, le bois et la plupart des plastiques sont usinés à sec ou avec soufflage d’air, tandis que les métaux nécessitent souvent un arrosage continu.

Adapter le fluide au matériau

- Métaux : nécessitent une lubrification abondante pour évacuer la chaleur et éviter les copeaux soudés.

- Plastiques : sensibles à la température, souvent usinés à sec ; l’air comprimé ou le soufflage dirigé suffit.

- Bois : à travailler à sec, car l’humidité déforme la fibre et modifie l’aspect du matériau.

- Composites et céramiques : parfois usinés à sec ou en micro-lubrification pour éviter la contamination.

Le bon réglage consiste à refroidir sans saturer, évacuer sans salir, et lubrifier sans détériorer.

Les systèmes d’application des fluides

Plusieurs dispositifs permettent d’appliquer les fluides de manière contrôlée :

- Arrosage externe : buses orientables dirigées sur la zone de coupe.

- Arrosage par le centre de l’outil : idéal pour le perçage profond et la coupe continue.

- Brouillard d’huile (MQL) : micro-lubrification propre, combinée à de l’air comprimé.

- Aspiration des brouillards : filtre les vapeurs d’huile pour protéger les opérateurs.

- Aspiration des copeaux et poussières : essentielle pour le bois et les plastiques, réduit les risques d’incendie et d’encrassement.

Contrôle, entretien et recyclage des fluides

Un fluide de coupe est un consommable technique qui exige un suivi rigoureux :

- Contrôle de la concentration : effectué au réfractomètre pour maintenir le bon ratio huile/eau.

- Surveillance du pH et de la charge bactérienne : pour éviter les mauvaises odeurs et la corrosion.

- Filtration des particules : prolonge la durée de vie et protège les pompes.

- Séparation huile/eau et traitement des boues : garantissent un recyclage conforme aux normes ICPE.

Les huiles usées doivent être collectées par des prestataires agréés, tandis que les fluides en bon état peuvent être recyclés ou réutilisés après filtration.

Dans le cas du bois et des plastiques, la gestion se concentre surtout sur l’aspiration, la propreté et la valorisation des copeaux secs.

Vers une lubrification plus écologique

Les nouvelles approches tendent vers des systèmes plus économes :

- Micro-lubrification (MQL) : réduit jusqu’à 90 % la consommation de fluide.

- Usinage à sec avec soufflage d’air : favorise la propreté et le recyclage des copeaux.

- Lubrifiants biodégradables : limitent la pollution et simplifient le traitement des déchets.